LUMENIUM LLC היא חברת סטארט אפ מווירג’יניה המפתחת את הדור הבא של מנועי הבעירה הפנימית. מערכת ה- Studio Systemשל DesktopMetal מאפשרת לה להדפיס חלקים תלת מימדיים ממתכת בסביבה משרדית, לייצר אבי טיפוס במהירות ולקצר משמעותית את זמני הפיתוח

שוק מנועי הבעירה הפנימית מוערך בהיקף של כ- 350 מיליארד דולר ומתחלק לשלוש קטגוריות: מנועי בוכנה, מנועי בוכנה מנוגדים (novel opposed piston engine) ומנועים סיבוביים (Rotary). טכנולוגית ה-IDAR (Inverse Displacement Asymmetrical Rotational) של חברת LUMENIUM מוסיפה קטגוריה רביעית המתמקמת בין הטכנולוגיות המסורתיות ומיצגת שינוי תבנית בכל הנוגע לייצור אנרגיה. ביצועי מנוע ה IDAR הם יעילים ועוצמתיים הודות לתכנון והמבנה הייחודי שלו. הגיאומטריה הסינגולרית שלו מאפשרת מבנה מנוע קטן וקל יותר הצורך פחות דלק ומקטין את פליטת המזהמים. כתוצאה מכך המנועים עובדים תחת תנאי עומס וטמפ’ גבוהים מאוד, כך שרכיבי המנוע צריכים לעמוד במאמצים דינמים וכוחות בעירה של 1500psi וטמפ’ של 15000C.

יש כאן אתגר

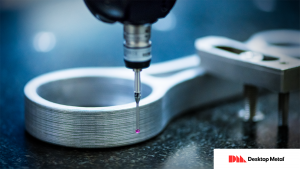

תמונה 1: מדידת הדיוקים בחלק המודפס

תכנון מוצר עם כזו מורכבות ודרישות ביצועים גבוהות במיוחד הוא דבר לא פשוט מן הסתם, והלמידה והשיפור הולכות ועולות מדור של מנוע אחד למשנהו. כל דגם טומן בחובו תהליכים ארוכים של תכנון הקונספט, הפונקציונליות, יצירת אבי הטיפוס, בחינת המוצר בפועל ואיטרציות חוזרות ונשנות. היכולת לבצע את אותן איטרציות באופן תכוף משפיעה באופן משמעותי על הדיזיין ותפקוד המנוע הסופי. משך זמן הפיתוח של דגם מנוע IDAR לוקח בין 3 ל 5 שנים. LUMEMIUM מחזיקה יכולות כגון CNC ו EDM לייצור פרוטוטייפים אך התהליכים הללו ארוכים ויקרים. מציאת טכנולוגיה שתאפשר דיגום מהיר יותר וכדאי כלכלית היא קריטית לתהליכי הפיתוח של המנוע, והיכולת לייצר חלקים קלי משקל אך באותה עת לא גורעת מעמידותם המכאנית משפיעה משמעותית על ביצועי המנוע.

מדפסות התלת מימד הפולימריות הקיימות בשוק היו יכולות לתת למפתחים מענה ראשוני אך כשמדובר בחלקים שצריכים לעמוד בעומסים הגדולים והטמפ’ הגבוהות המאפיינים את תחום המנועים, פלסטיק לא מספק את הצרכים. הפרוטוטייפ צריך לעמוד בעומסים דינמיים, לשקף את המשקל וההתפשטות התרמית של המוצר הסופי על מנת שניתן יהיה להסיק מסקנות על תפקוד ויעילות המנוע, ולכן חייב להיות עשוי מתכת.

עולם ה Additive Manufacturing במתכת מספק חלקים שיודעים לענות על הצרכים הנ”ל ואף לפשט תהליכי פיתוח מורכבים הכוללים לדוגמא תעלות קירור פנימיות, אך עד היום העולם הזה היה יקר מורכב ולא כדאי כלכלית, ולכן גם כאן חברת LUMENIUM לא מצאה מענה.

מערכת ה Studio System של חברת DesktopMetal אפשרה בפעם הראשונה בעולם לייצר חלקי מתכת בסביבה משרדית בתהליך פשוט וזול משמעותית ההופך את עולם ההדפסה בתלת מימד מתכת לכדאי כלכלית.

יש כאן הרבה אבי טיפוס

תמונה 2: הרכבה של ה Saddle + Swing arm ליד swing

arm המותקנת על מנוע בדיקה מסוג IDAR

חברת LUMENIUM מייצרת כ 20 אבי טיפוס בחודש. רובם (כ 95%) מיוצרים בחברה באמצעות CNC 5 צירים ו wire EDM. שיבוב של חלקים מורכבים דורש מעברים מורכבים וכולל לפעמים יותר מ 80 שלבי עבודה שונים. כל שלב דורש תכנות מחדש, לרוב נדרשות החלפות של ג’יגים ייעודים, וכמובן מיקום מחדש של החלק, כאשר כל הנ”ל מבוצע ידנית ע”י טכנאי. כל תהליך כזה יכול לקחת מס’ שבועות, ואם זה לא מספיק – חלק מהחלקים המיוצרים נשלחים לתהליכים משלימים בחוץ מה שיכול לקחת שבועיים שלושה נוספים.

ה 5% הנותרים מיוצרים ע”י קבלן חיצוני כאשר זמן האספקה הממוצע עומד על 3 שבועות. זמני האספקה הארוכים הללו משפיעים משמעותית על היכולת לבצע איטרציות בשלבי הפיתוח מה שמשפיע ישירות על ביצועי המוצר הסופי.

יש כאן חסכון משמעותי במשקל

בנוסף לזמני אספקה/ייצור ארוכים, ייצור בטכנולוגיות מסורתיות נותן מענה מוגבל לנושא הפחתת משקל. בכל הקשור לתפקודי מנוע, משקל הוא פקטור כבד (תרתי משמע ). הפחתה של 50% במשקל המנוע יכולה תיאורטית להכפיל את ה RPM ואת האנרגיה המיוצרת. הדרך להפחית משקל בשימוש בטכנולוגיות מסורתיות הינה ע”י שימוש בחומר קל יחסית דוגמת אלומיניום. במידה ולא ניתן לשנות את חומר הגלם יש צורך לשנות את הגאומטריה של החלק, מה שמעלה את המורכבות, רמת הסיכון (נקודות חלשות במבנה) והעלויות של הפרוייקט. בורסיות הראשונות של מנוע ה IDAR ניסו לעבוד עם אלומיניום אבל ההתפשטות התרמית היתה גדולה מדי ולא ניתן היה להסיק מסקנות (קבוע ההתפשטות של פלדה נמוך ב 68% משל אלומיניום).

מערכת ה Studio System מדפיסה חלקים עם מבנה lattice פנימי הניתן להתאמה ע”י המתכנן וע”י כך להשיג יחס חוזק/משקל רצוי. בנוסף מעבר החום בחלקים המודפסים בצורה זו נמוך משמעותית כתוצאה מהאויר הכלוא בהם. היכולת הנ”ל אפשרה ל LUMENIUM להוריד משקל משמעותית ועדיין לשמור על חוזק פונקציונלי באמצעות שימוש בפלדה כחלק מהפיתרון שלהם.

יש כאן מספרים ושורות תחתונות

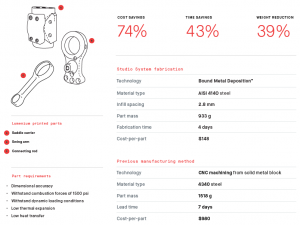

LUMENIUM בחנה 3 חלקים המשמשים כחלק מתת הרכבה של מנוע ה IDAR. החלקים עברו שינויים מינורים על מנת להתאימם לשיטת ההדפסה במערכת ה Studio System. בכל שלושת החלקים מערכת ה Studio System הוכחה כמהירה וזולה יותר מאשר האופציה המסורתית. לצורך ההשוואה אנחנו נבחן את ה Saddle Carrier.

כעיבוד משלים בחלק זה, חברת LUMENIUM משבבת חריצים בפאה העליונה והתחתונה של החלק הבאים במגע עם הנדנד (swing arm). החריצים מאפשרים לרכיב לעמוד במאמצים של המנוע והעיבוד של הפיצ’רים הללו הוא קריטי ומאפשר שטח מגע חלק ומדוייק שלא ניתן להגיע אליו בהדפסה בלבד. לצורך כך היה צורך לעבות את האיזורים הרלוונטים כדי לקחת בחשבון את האיבודים בתהליך. התוכנה של מערכת ה Studio System איפשרה לעבות סלקטיבית את האיזורים הנדרשים בצורה קלה ופשוט, תוך שהיא מאפשרת הדפסה של מרב החלק במבנה lattice פנימי.

שינוי נוסף שבוצע הוא שינוי של פרופיל הקדחים האופקיים מפרופיל עגול לפרופיל טיפה. שינוי זה בוצע על מנת להימנע מהדפסת תומכות בתוך הקדחים של החלק.

טבלה: השוואת נתוני ה Saddle Carrier בהדפסה אל מול CN

חברת LUMENIUM ביצעה מס’ תהליכי עיבוד משלים שכללו עב”ש ו wire EDM, ישירות על החלקים שהודפסו ללא צורך בטיפולים תרמיים משלימים.LUMENIUM עיבדה את המשטחים הקריטיים כדי להגיע לדיוקים הנדרשים, הוסיפה את החריצים, וההברגות, ולאחר מכן הבריגה יחד את ה Saddle ו ה swing arm.

יש כאן דרך לקיצור משמעותי של זמני הפיתוח

עבור LUMENIUM הדפסת תלת מימד היא קריטית לשלבי הפיתוח וההבשלה של מנוע ה IDAR לקראת מסחורו. המבנה והפונקציונליות של כל חלק בהרכבות השונות הם קריטיים ולכן היכולת לשפר ולבצע איטרציות מהירות יש השפעה ישירה על תפקוד המנוע. שיטות קודמות של יצור הדגמים אם זה בתוך החברה ואם כמיקור חוץ הן יקרות ולקוחות זמן רב. החלקים המודפסים שנבדקו משקפים את הפוטנציאל לצמצום הזמנים והעלויות.

בשקלול זמני העבודה, המגבלות הגיאומטריות ועלויות התפעול, בהשוואה אל מול חלק המיוצר בעב”ש בלבד, לתהליך המשלב הדפסה יש הרבה פחות שלבים, ומורכבותם פחותה. מערכת ה Studio System צפוייה לקצר את זמני הפיתוח בכ 50%, וכאשר מסתכלים על תהליך שאורכו 3-5 שנים, לקיצור הזמנים השפעה מכרעת על תהליך הפיתוח ורווחיותו.

תמונה 4: השחזת החריצים בעיבוד משלים בוצעה באופן

זהה לחלק שיוצר בעיבוד שבבי ללא צורך בהתאמות מיוחדות

תמונה 5: הרכבת החלקים המודפסים