מאת: רפי טואיטו וחיים עומר, מגניפיטק.

מאת: רפי טואיטו וחיים עומר, מגניפיטק.

מגניפיטק הינה חברה שעוסקת בפיתוח וייצור של מבדקים מסוגים שונים הן בתחום ה-ICT למערכות TERADYNE, HP ו-GENRAD על סוגיהן השונים, וכמו-כן מבדקים פונקציואליים מורכבים ופשוטים כאחד.

השימוש בבדיקת ה-ICT נפוץ מאוד בתעשיית האלקטרוניקה והיום עיקר מטרתו להוות FILTER בין שלב ההרכבות החשמליות של המעגל (PCB) לבין שלב הבדיקה הפונקציונאלית המשמש כבדיקות סופיות של המוצר. בדיקת ה-ICT מבצעת מדידה של רכיבים פאסייבים ורכיבים מוכללים במהירות רבה יחסית, כך ניתן להוזיל משמעותית את עלויות הבדיקה הסופיות של מעגלים בודדים ומערכות משולבות אשר צורכות זמן בדיקה ארוך יחסית ומשאב צב”ד יעודי יקר מאד.

בבדיקת ה-ICT ישנו שימוש במנגנון לחיצה על המעגל (PCB) ע”י מנגנונים מכאניים שונים כגון DISTACO ו/או מנגנון וואקום אשר תפקידם להצמיד את המעגל (PCB) אל הסיכות (SPRING PROBES) שדוקרות אותו ויוצרות קשר בין המעגל (PCB) למבדק ה-ICT. – כמות הסיכות, צפיפותן, פיזורן על המעגל הנבדק (דבר הנגזר מעריכת המעגל ומיקום ה-TEST POINTS) וכמובן כוח הלחיצה של הסיכה משפיע באופן ישיר על כמות הלחץ המתפתח באיזורים שונים במעגל.

במשך השנים עלו מספר שאלות לגבי הנזק העלול להגרם למעגלים בתהליך הבדיקה וההשלכות של הנושא על המוצרים הנשלחים אל הלקוח כמו גם תקלות שלא ניתן היה באופן חד משמעי להצביע על מקור התופעה;

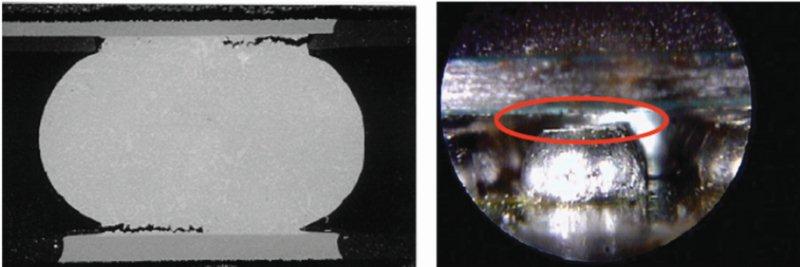

האם במהלך בדיקת ICT נגרם נזק למעגל המודפס או לרכיביו כתוצאה ממנגנון הלחיצה (הוואקום) הקיים בתהליך הבדיקה או אולי מהסיכות שמרוכזות בצפיפות גבוהה (עכב אילוצי עריכה כאלה ואחרים) בנקודות מסויימות במעגל?

האם ריכוז גדול של סיכות (דבר הגורם להעלאת הלחץ המכאני) באיזורים בעלי רכיבי BGA יכולה להשפיע על תפקוד הרכיב חשמלית בגלל לחץ מכאני כזה או אחר?

האם תמיכות מרובות ייפתרו בעיות שכאלו? אם כן-היכן למקם את התמיכות וכיצד לפזרם על מנת לקבל תמיכה מאוזנת אופטימלית?

כמה לחץ מתפתח בנקודה מסויימת? ולמשך כמה זמן? האם ניתן למדוד את הלחץ הזה? ומה השפעתו על תפקוד המעגל בהמשך כחלק מהמוצר הסופי?

על מנת לתת מענה לשאלות אלה חייבים לבצע איסוף נתונים אמין, ביצוע הצלבות של המידע, כימות מספרי וניתוח מתמטי וסטטיסטי של תוצאות אמת על ידי מדידת הלחצים שמתפתחים ופועלים על המעגל (PCB), כך שנתונים אלו יוכלו לתת תמונה אמתית של מה שקורה תוך כדי התהליך ועל ידי כך יכולים להפיג חלק מהחששות המוצדקים שעולים.

הדרישה לאיכות ללא פשרות יחד עם התפחות המהירה במורכבות, במיזעור, בצפיפות ורגישות הרכיבים שעל המעגלים המודפסים. בבמיוחד בתעשיות חלל ותעשיות מוטסות וימיות העושות שימוש הולך וגובר ברכיבים מוכללים ובייחוד ברכיבי BGA, מחייב פיתוח שיטות ומתן פתרונות יצרתיים על מנת לוודא שאכן החיבור המכאני והאלקטרוני במהלך בדיקות חשמליות (ואומר מתקני הבדיקה עצמם) מקבל התייחסות כבדת משקל כבר משלב התכנון של המבדק דרך שלבי הייצור והבדיקות הסופיות. כל זאת כדי לעמוד בדרישות המחמירות, זמני ייצור קצרים וביצועים ללא פשרות.

כחלק משתוף פעולה עם חברת אלתא מקבוצת התעשייה אוירית אשר לקחה עליה את הגדרת הדרישות המפורטות (דבר שיש בו קושי רב הנובע מראשוניות וחוסר בחומר קיים בתחום) נדרשנו למצוא פתרון שידע לבדוק, לנתח ולהציג בצורה גרפית ומספרית את הלחצים המתפתחים על הכרטיס (UUT). וכל זאת תוך כדי הצמדות לתקנים המחמירים בנושא IPC-9704.

מהו תקן IPC9704 ומה הוא מגדיר?

תקן IPC9704 שייך למשפחת IPC שמטרתו לעזור ולהגדיר מספר פרמטרים בבדיקות מאמץ על גביי מעגל מודפס (PCB). התקן עוזר הן בבחירת החומרה הייעודית, הן בביצוע האנליזה, תחימת גבולות, הפקת דוחות בדיקה והסקת מסקנות.

“מאמץ” הינו מושג מרכזי בתקן ה-IPC אז מהו אותו מאמץ ואיך מודדים אותו?

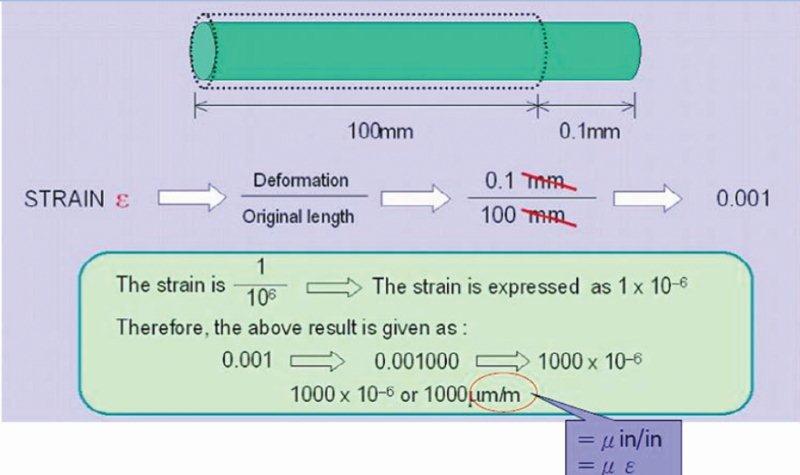

מאמץ (STRAIN) הינו יחידת מידה המגדירה יחס בין שינוי האורך של עצם לבין אורכו ההתחלתי.

כלומר עפ”י התמונה המצורפת על גליל שאורכו ההתחלתי הוא 100 מ”מ, פעל כוח מסויים שגרם להתארכותו ב-0.1 מ”מ – ניתן לומר שהמאמץ על הגליל הוא 0.001 Strain.

מכיוון שמאמצים הנמדדים על מעגל (PCB) הינם קטנים מאוד ממירים אותם ליחידת מיקרו סטריין [uS]. לכן, במקרה המתואר פעל על המוט 1000uS.

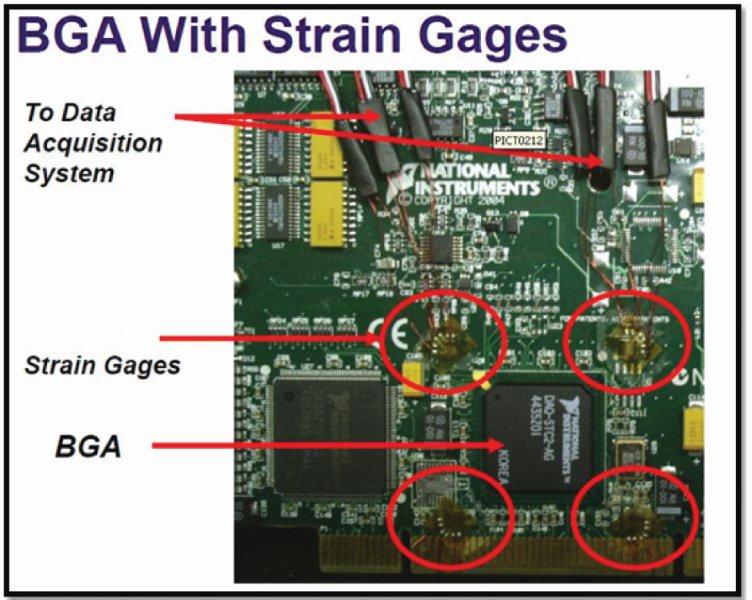

קיימים מדידים רבים בשוק למדידת מאמץ. חלקם מתאימים יותר וחלקם פחות. מגינפטק איפיינה לספק יחודי אשר עומד בדרישות המחמירות ביותר את הדרישות עבור האפליקציה היעודית שפיתחה. עלמנת שניתן יהיה לבצע את המדידות הדרושת ולהמירם ליחידות לחץ (STARIN).

ברמה עקרונית, במדידים ישנה פיסת מתכת בעלת התנגדות קבועה ומדוייקת מאוד. כל שנוי באורך המדיד גורם לשנויים בהתנגדות החומר. אלמנט המאפשר להמיר את הנתון לקריאת יחידת לחץ.

המערכת שפותחה, יודעת לאסוף מידע זה מכמות רבה של סנסורים המחוברים למעגל בו זמנית. ועל ידי חיבור וקטורי הכולל גודל וכיוון של הכוח, ניתן לדעת את המאמץ השקול המתפתח בכל נקודה ונקודה.

מידע שכזה, זורם אל המערכת בזמן אמת מכל מדיד ומדיד ומאפשר למשתמש לנתח את המאמצים המתפתחים על כרטיס האלקטרוני שנבדק (UUT).

הנתונים מוזנים אוטומטית אל המערכת. המערכת מבצעת ניתוח סטטיסטי ומפיקה פלט שמכוון את המתכנן המכאני של המתאם לקבוע בצורה מושכלת יותר כיצד לפזר את אצבעות ההצמדה והתומכים השונים. (כיצד והיכן לתמוך\לא לתמוך במעגל).

תקן ה-IPC9704 מגדיר את גבולות המדידה המדוייקים אשר יתנו את התוצאה הדרושה. הדבר מאפשר לכל לקוח את הבחירה במידה ויש צורך להחליט על LL (גבול תחתון) ועל ה-HL (גבול עליון), להחמיר או להקל בהתאם לצורך.

התוצאות של הקריאת שמוצגות בצורה גרפית, עוזרים למפעיל העמדה, למהנדסי התכנון ובסופו של דבר ללקוח, לתכנן טוב יותר את עריכת הכרטיס בגרסאות עתידיות, ובשורה התחתונה לקבל מתקן שבצורה חד משמעית אינו פוגע בתפקוד הכרטיס בגלל העומסים המכאניים הפועלים עליו. עומסים שלא ניתן היה למדוד אותם באופן ישיר ומדויק עד היום בישראל.

לסיכום:

לאחר תקופה של חקירה ולמידה של הצרכים של הלקוח ושל התעשייה בכלל פותחה מערכת דנאמית יחודית אשר יודעת לתת מענה מדוייק ולוודא שהמעגל אינו מקבל מעוותים ועומסים מעבר למותר ומציגה ומפיקה דוחות PASS/FAIL למבדק.

לאחר תקופת הרצה ממושכת וביצוע DEBUGING המערכת הוצגה ללקוח. בוצעה הרצה בזמן אמת על מבדק קיים ויכולות המערכת הוצגו במלואם. בסיום ההרצה המערכת אושרה ע”י הלקוח ומיד שולבה כחלק אינטגראלי מתהליך הייצור של המבדקים העתידיים.