Ila Pal,

Ila Pal,

Ironwood Electronics Inc.

הפעולה הקלאסית של תושבת היא לאפשר מגע מכני בין הצ'יפ (מעגל משולב) למעגל המודפס עם עומס חשמל קטן ככל האפשר. זה יאפשר לצ'יפ לתפקד כאילו היה מולחם למעגל המודפס אך יאפשר החלפת צ'יפים פשוטה לצורך בדיקות. כאשר נתחיל להעביר זרם בצ'יפ, ההספק יכול לעלות ל-40 או 50 וואט. כדי למנוע נזק לצ'יפ התושבת צריכה לפזר הספק זה.

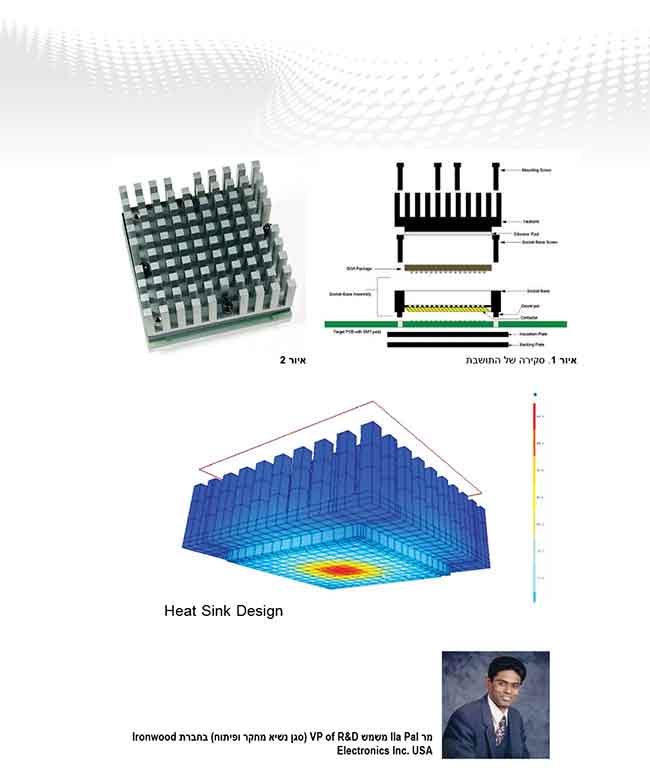

כאשר נדרשים להעביר אותות בתדר גבוה ישנם שתי שיטות מקובלות למשטחי הולכה (בתחתית התושבת): Elastomer (לאותות עם רוחב פס של 2-10 גיגה)

ו-Pogo Pin (פין חרוט) לרוחב פס רחב של 6-20 גיגה. באיור 1 ניתן לראות ציור פונקציונאלי העושה שימוש במשטחי הולכה (מנגנון החיבור) אלו. בתושבת מורכב מנגנון חיבור מיכני המחבר בין כדוריות הצ'יפ למעגל המודפס, גוף התושבת ממקם באופן מדויק את הצ'יפ על מנגנון החיבור (משטח ההולכה) ומנגנון ה"לחיצה" המיכני (הברגה) מפעיל את הכוח הדרוש (כלפי מטה) ולוחץ את הצ'יפ דרך למשטח ההולכה וזאת כדי לאפשר חיבור חשמלי בין הצ'יפ לביו המעגל המודפס.

באפליקציות בהן הרכיב בעל הספק גבוה למנגנון הלוחץ תפקיד חשוב נוסף והוא לשמש כגוף קירור לצורך פיזור הספק (חום). תידרש אף התקנה של Backing Plate (משטח תומך מתחת למעגל המודפס ומעליו תומך מחומר מבודד-Insulation Plate) וזאת כדי לאפשר אמינות ע"י הקשחה ומניעת כיפוף אפשרי של המעגל המודפס בעת סגירת התושבת. (הצורך ב-Backing Plate הוא פונקציה של עובי, סוג חומר ורמת שטיחות דרושה של המעגל המודפס).

איור 2 מראה תושבת למארז BGA עם גוף קירור של 30 וואט.

מצבי העברת חום

העברת חום יכולה להיות מוגדרת כהעברת אנרגיה מאיזור אחד לאחר כתוצאה מהפרש טמפרטורות.

הולכת חום הוא המאפיין של החומר הגורמת לחום/אנרגיה לזרום דרך החומר (בצורה טבעית או מאולצת) ולהוביל אנרגית חום מאזור טמפרטורה גבוהה יותר לאזור בעל טמפרטורה נמוכה יותר.

קרינת חום תלויה במאפיין של החומר לפלוט ולקלוט סוגים שונים של קרינה אלקטרו-מגנטית.

תפקוד מפזר החום

מערכת הקירור המקובלת תכיל חלק מתכתי עליון הלוחץ (באמצעות סיבוב מיכני) כלפי מטה על הצי'פ וע"י כך מוליך את אנרגית ה"חום" מהצ'יפ ומקרין אותה לאוויר. התקנה של מאוורר תקטין את החום המצטבר באמצעות פיזור/הובלת האוויר החם כלפי מעלה ותאפשר ביצועים טובים יותר של גוף הקירור בהתאם לציפיות ותכנון הלקוח.

נתונים משפיעים על התכנון

כאשר באים לתכנון מערכת פיזור הספק (קירור) יש להתחשב בתכונות הצ'יפ הבאות:

– התנגדות תרמית מה-סיליקון (Die) למארז הצי'פ (Case)

– מידות וסוג החומר של מארז הצ'יפ

גוף הקירור תוכנן להעביר את החום ממפזר החום על הצי'פ לאוויר הסביבה. להלן פרמטרים נוספים בהם יש להתחשב:

– התנגדות תרמית מה-Die למארז הצי'פ (Case)

– מידות אורך ורוחב (XY) של שטח גוף הקירור

– מבנה גוף הקירור: גובה הסנפירים או עיצוב סיכות (פינים)

– שימוש במאוורר וקצב זרימת האוויר שלו

– התקנה אופקית או אנכית של המאוורר על גבי גוף הקירור

– חומר הגלם של גוף הקירור: אלומיניום, נחושת בד"כ לגופים חרוטים

– טמפ' מקסימלית המותרת על ה-Die

– תנאי סביבה של טמפ' ולחץ אוויר

– צבע גוף הקירור (שחור יכול להיות חזק ויעיל יותר מלבן למשל)

התנגדות תרמית

התנגדות תרמית הנה הפרמטר הקריטי כאשר באים לתכנן גוף קירור. ההתנגדות התרמית בין צומת הסיליקון Die לבין אוויר הסביבה יקבע אם גוף הקירור יספיק. התנגדות תרמית כוללת ניתנת לחישוב בנוסחה הבאה:

Өja = Өjc + Өch + Өha

כאשר:

Өja (junction to ambient thermal resistance) = (Tj – Ta) / P

Өjc (junction to case thermal resistance) = (Tj – Tc) / P

Өch (case to heat sink thermal resistance) = (Tc – Ti) / P

Өha (heat sink to ambient thermal resistance) = (Ti – Ta) / P

Ti = Heat sink temperature

Tj = Junction temperature

Tc = Case temperature

Ta = Ambient temperature

P = Power dissipation

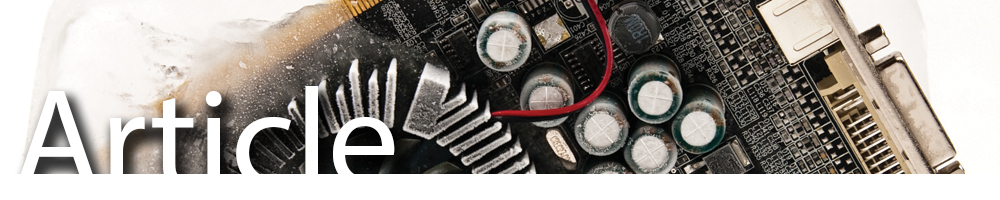

התנגדות תרמית היא ביחס ישר לעובי החומר וביחס הפוך למוליכות התרמית של החומר ופני השטח לפיזור החום. עיצוב ותכנון של גוף קירור יכול להיות משימה מורכבת המחייבת שימוש במתמטיקה נרחבת הכוללת ניתוח אלמנטים כגון: דינמיקה של נוזלים וכו'. למזלנו ישנם כלי הדמיה (סימולציה) היכולים לתת לנו במהירות ובדיוק יחסית מודל תרמי מדוייק למדי. לתכנון של גוף קירור לפיזור של 30 וואט, השתמשנו בתוכנת מדף QFin.

תכנון גוף הקירור הוא תהליך חוזר ונשנה המאפשר לנו לשנות פרמטרים של גוף הקירור כמפורט לעיל. יש לציין כי על התכנון להבטיח שגוף הקירור הוא ייצורי ומעשי. לדוגמה: שינוי באורך ומרווח הפינים בגוף הקירור יכול להוזיל את עלותו בצורה משמעותית. מספר משתנים כגון: שטח בסיס של גוף הקירור, הפחתת מסה, קשיחות מבנית כדי להקל על הייצור, גיאומטרית סנפיר, חיתוך צלב לאפשר זרימת אוויר יעילה ועוד יכולים להשתנות כדי לאפשר תכנון תרמי אופטימלי.

חומר מוליך תרמי

חלל הנוצר בין שני משטחים צמודים (במקרה הנ"ל מארז הצ'יפ וגוף הקירור) עלולים לגרום להעברת חום גרועה.

ניתן לפתור זאת ע"י שימוש בחומר תרמי למילוי החלל הנוצר, בד"כ נשתמש בחומרים כמו: משטח סיליקון, גריז תרמי וכו'. בחירת סוג החומר תהיה בהתאם ליישום, סוג המשטח והממשק התרמי. משחה תרמית למשל עלולה לגלוש וע"י כך לגרום לזיהום (חודרי מגע) וזה מסוכן כאשר הצי'פ צפוף מאוד והתושבת קרובה מאוד במידותיה למידות הצי'פ (אין שוליים, מרווח וכדומה מסביב לצ'יפ). במקרים אלו יהיה בלתי נמנע להשתמש במשטח סיליקון מוצק למרות שהתנגדותו הפנימית גבוהה מאשר משחה תרמית.

תכנון גוף הקירור

בדוגמה הבאה אנו משתמשים בגוף קירור המותקן על צי'פ המכיל סיליקון במידות של 16X16 מ"מ². לצ'יפ יש מפזר חום עשוי נחושת בעל מידות של: 39.639.6 מ"מ². סנפירי האלומיניום של גוף הקירור הלוחצים על מפזר חום הנחושת של הצ'יפ. כדי למלא החלל ביניהם נשתמש במוליך תרמי מסוג פולימר סיליקון עם למינציה עבה של 0.25 מ"מ וזאת כדי לאפשר מילוי החלל שנוצר בין שני משטחי המתכת.

לסילקון זה ישנה התנגדות תרמית של: 0.838708 C*sq cm/W. עם מידה של 39.6 ממ² עליית הטמפ' תהיה 1°C בערך. גוף הקירור הוא 60.5X60.5 מ"מ² עם מאה פינים בעלי שטח חתך ריבועי של 3.00 מ"מ ו-18 מ"מ גובה. נעשה שימוש במאוורר (זרימת אוויר למעלה לכיוון מטה) בקצב זרימת אוויר של 8.67 ליטר/שנייה. טמפ' הסביבה היא 25°C ולחץ אוויר של הסביבה בו השתמשנו הנו 101/35KPa.

התוצאה בעומס של 30 וואט על הסיליקון, כאשר טמפ' הצומת הצפויה הנה 72.97°C. איורים 3 ו-4 מראים את חלוקת החום הצפויה על גבי גוף הקירור. הנקודה החמה ביותר על גוף הקירור תהיה 46.27°C וטמפ' ממוצעת תהיה 36.17°C.

מסקנות

ניהול תרמי של תושבת BGA צריכה לכלול את כל המשתנים כגון: חומר גלם נבחר, תכנון, ניתוח, אנאליזה אופטימיזציה ואימות של מערכת הקירור למטרת ייצור תושבת אמינה שתאפשר בדיקות לצ'יפים בעלי מתח גבוה.

לעת עתה, רכיבי קירור הפועלים באמצעות הולכה והזרמה מהווים פיתרון מספק לבעיות רבות. בעתיד כדי להשיג מטרות ויעדים של הפחתה נוספת של הטמפרטורה נידרש להשתמש בטכניקות נוספות כגון: הוספת משטחי קירור, צינורות להזרמת מים קרים ועוד.

הכתבה נמסרה באדיבות חברת :מגוון טכנולוגיות והנדסה" נציגת Ironwood Electronics הישראלי

אודות הכותב:

מר Ila Pal משמש VP of R&D (סגן נשיא מחקר ופיתוח) בחברת Ironwood Electronics Inc. USA. ברשותו תואר שני (MS) בהנדסה מיכנית מאוניברסיטת Iowa State בארה"ב.

יש לו גם תואר שני MBA מאונברסיטת St. Thomas, Minneapolis, USA. הוא רשם ארבעה פטנטים המיוחסים לתכנון high performance BGA socket (תושבות למארז BGA בעלי יכולת העברת תדר גבוה). כמו כן הוא פרסם מאמרים רבים בכתבי עת טכנולוגיים בנושא interconnection technology. יש לו ניסיון של מעל ל-15 שנים בפיתוח טכנולוגיות חדשות בנושא של Packaging and Interconnection field.