מאת: מושית מגן, בן משה

מאת: מושית מגן, בן משה

עיבוד בלייזר זוהי טכנולוגיה שבעזרתה משתמשים בלייזר לעבוד חומרים שונים. התהליך מתבצע על ידי מיקוד קרן לייזר בעל הספק גבוה מספיק, באמצעות מחשב, אל פני החומר המיועד לעבוד. החומר סופג את האנרגיה של הלייזר ובהינתן עוצמה מספקת, החומר מגיב בהתכה, אידוי או פיזור. לא רבים יודעים אבל ישראל היא חלוצת העבוד בליזר לכרורגיה רפואית ומאז שנות השבעים של המאה הקודמת התפתחה בארץ תעשיה מרשימה לשמושים רפואיים בליזר.

מאז אותם ימי בראשית בתחילת שנות השבעים של המאה הקודמת השמוש התעשייתי והרפואי בליזר התפתח מאד, אבל העקרון נשמר. הלייזר פועל לפי מרחק מיקוד, כלומר המרחק בין העדשה לבין החומר. עובי החומר הניתן לעבוד תלוי בעוצמה של קרן הלייזר וגם בטווח המיקוד של הקרן. ככל שהקרן ממוקדת יותר כך טווח המיקוד קצר יותר. היתרון הגדול בשימוש בלייזר הוא בכך שהחיתוך מדויק, מתבצע ללא מגע מכני. פרט לאנרגיה המוקרנת על החומר אין חיכוך מכני ולכן יש שחיקה פחותה של כלי חיתוך. היעדר החיכוך מאפשר תנועות "חופשיות" יותר, ומגדיל את הגמישות הגאומטרית של העבוד. קרן לייזר היא בדרך כלל דקה יותר מכלים מכניים ומאפשרת עבוד חומר בדיוקים גבוהים יותר.

כדאי לזכור שבחיתוך בלייזר מתקיים בין השאר אידוי של חומר או תהליך כימי המפריד בין חמרים. כך למשל בחיתוך PVC (פולי ויניל כלוריד) משתחרר גז הידרו-כלוריד שהוא רעיל ביותר וגורם לקורוזיה מואצת גם לחלקי המכונה. חשוב לבחון התנהגות של חומר בעיבוד בלייזר ולוודא שלא תהיה פגיעה בבריאות האנשים בסביבת העבודה.

עיבוד בפולסים אולטרה קצרים מקטינים נזקי חום ומאפשרים מזעור של האזור המעובד ומגדילים את הדיוק של העיבוד. פולסים בתדר גבוה ואנרגיה מספקת, מבטיחים הסרת חומר מהירה בתהליך של אבלציה.

התקדמות מרשימה בתחום לייזרי picosecond בשנים האחרונות הפכה אותם לכלי אמין ואטרקטיבי לתעשייה. מגוון רחב של יישומים חדשים בתחום microprocessing התאפשר רק עם ההגעתם של ליזרים באורך גל של ~1 מיקרון עם פולסים בתחום picosecond או femtosecond. פולסים בתחום picosecond או femtosecond משתווים לזמן הרלקסציה של אלקטרון – פונון, וקצרים מספיק לאבלציה "קרה" ומזעור נזקים לסביבה המיידית. יעילות גבוהה של הרמוניה שניה, שלישית או אפילו רביעית מאפשרים עבוד ליזר באורך גל ירוק 532nm, אולטרא סגול 355nm ואולטרא סגול עמוק 266nm ופותחת הזדמנויות רחבות להתאמה לתכונות חומר ואופי התהליך. במתכות למשל נעשה שימוש בקרן לייזר באורך גל קצר תדר גבוה) שמבטיח פיזור אנרגיה מינימלי. האנרגיה המרוכזת מצליחה לפעול על המתכת בדיקנות רבה בלי להזיק לסביבה. בחמרים שאינם מפזרים אנרגיה, אפשר להשתמש באורכי גל ארוכים יותר (תדר יותר נמוך) כדי לעבד ביעילות.

הקטנת סף האבלציה ואנרגית פולס נמוכה מאפשרות ליצור פחות לחץ מכאני ולחץ תרמי על החומר.

ביישום עבודי מייקרו, לייזרי ננו, פיקו

ו-FEMTO שניות נמצאים בשימוש נרחב. מנקודת מבט מעשית, ללייזרי picosecond יש מספר יתרונות על ליזרי femto. לייזרי picosecond מורכבים פחות במבנה, כי אין צורך במתיחת הפולס ודחיסתו לצרכי הגברה ובכך יותר חסכוניים ואמינים, בו זמנית הפולסים שלהם עדיין מספיק קצרים לmicroprocessing מאוד מדויק וstress נמוך.

מערכות micromachining על בסיס ליזר picosecond מסוגלות לעבד תחום רחב של רמות מיקרו כמעט בכל החומרים, כולל:

מתכות

סמיקונדקטורס

קרמיקה

פולימרים

חומרים מרוכבים ו-resins

יהלומים

הדפסה של ציפויי זכוכית עם לייזרי picosecond

רוב החומרים שבהם משתמשת האלקטרוניקה הם חומרים אי אורגניים. השימוש בחומר אורגני נפוץ במסכי LCD אבל ניתן להרחיב את השימוש בהם לטכנולוגיות חדשות. למשל דרישה למסכים גמישים, למסכים חוסכי אנרגיה, קלים עם בהירות גבוהה יותר וזמן סוללה טוב יותר, כל הדברים הללו נמצאים כיום בשטח המחקר של הכימיה האורגנית וקבוצות רבות מחפשות חומרים אלטרנטיביים לבנות מסכים יותר גדולים.

Indium-tin oxide () נפוצה בשימוש בצגים שטוחים ומוצרי אלקטרוניקה על בסיס אורגני כאלקטרודה שקופה ומוליכה חשמל .שיטת פוטוליטוגרפיה קונבנציונלית של עשיית דפוסים, כרוכה בתהליכים רבים, כולל תחריט כימי רטוב.

(LDW) laser direct write היא טכנולוגיה אשר מתחרה בהדפסות קונבנציונליות של ITO. זהו תהליך Maskless כל הדוגמא מתוכנתת במחשב, העבוד יבש ומתבצע בתנאי סביבה רגילים. תהליך (LDW) מאפשר החלפת שלבים רבים בתהליך הפוטוליטוגראפיה עם פעולת אבלציה אחת של לייזר.

OLED אנגלית: ראשי תיבות של ׁOrganic Light-Emitting Diode היא דיודה פולטת אור המבוססת על חומר אורגני. ביצור של OLED נדרשים קצוות מוגדרים היטב ובידוד חשמלי טוב בהפרדה דקה בין קווי מוליכים. החומר מודפס בתהליך מיוחד על שכבה דקה של חומר פולימרי. השימוש העיקרי ב-OLED הוא לבניית צגים דקים. בניגוד לצגי LCD, אין צורך בתאורה אחורית ולכן צריכת החשמל נמוכה יותר. המסכים גם אינם מפיצים חום. המסכים המבוססים על טכנולוגיה זו הם דקים יותר מאשר צגי LCD או פלזמה. כדי לייצר מסך OLED, מדפיסים שתי שכבות דקיקות של חומרים אורגניים פולימריים מוליכי חשמל ומניחים אותם בין שני לוחות מוליכים דקים (אנודה וקתודה. האנודה עשויה לרוב תחמוצת אינדיום ובדיל שקופה Indium-tin oxide () . כאשר מופעל מתח נמוך יוצרת הקתודה (המורכבת מחומרים כגון אלומיניום זרם העובר דרך שכבת הפולימר לאנודה ומביא לפליטה של אור. טכנולוגיית ה-OLED מאפשרת לייצר צגים שקופים דקים, גמישים וחסכוניים, שהם בהירים וברורים מאוד. מסכים בטכנולוגיית OLED נמצאים בשימוש בטלפונים סלולריים ונגני מוזיקה.

קצוות מוגדרים היטב ובידוד חשמלי טוב בהפרדה דקה בין קווי מוליכים, נדרשים למכשירי OLED. קצוות חדים של קווי נדוף הם, בעיקר, חשובים כאשר המרחק בין השורות המוליכות מתכווץ לכ10 מיקרומטר. מכשירי אלקטרוניקה אורגנית הם מבני פילם דק כאשר העובי הכולל של הפילמים הפעילים הוא בטווח של 100 ננומטר. לכן, גבשושיות על קצוות יכולים לגרום לקצרים במכשירים או הפחתה באריכות הימים ויעילות העבודה של מכשירי OLED.

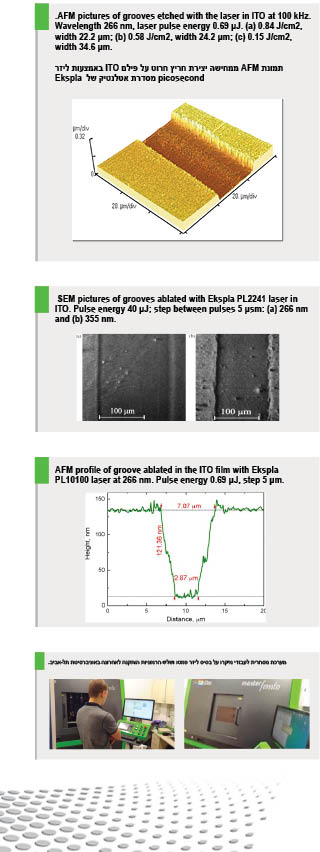

קרינת הליזר גורמת נדוף של החומר, יוצרת חריצים ב-ITO. פרופיל של החריצים נותח במיקרוסקופ סורק אלקטרונים (SEM) ומיקרוסקופ כוח אטומי (AFM). הסרה נקיה של פילם ב-ITO הושגה עם קרינת 266 ננומטר כאשר שטף הליזר היה מעל הסף ב0.20 J/cm2, ואילו לקרינת ננומטר 355, הסף היה גבוה, מעל 0.46 J/cm2 .מצע הזכוכית נפגע באזור שבו השטף היה גבוה מ-1.55 J/cm2. קרינת 532 ננומטר אפשרה קבלת חריצים מוגדרים היטב, אבל הרבה שאריות בצורת אבק שנוצרו על פני השטח. קרינת UV באורך הגל 266 ספקה את חלון העבודה הרחב ביותר לנדוף ITO ללא נזק של המצע. שימוש בקרינת ליזר UV עם שטף הקרוב לסף הנדוף מאפשר למזער זיהום פני שטח והיווצרות הרכס שהוא תוצר לוואי של שאריות אבק במהלך התהליך.

סוגים שונים של לייזרי פולסים נבדקו לנדוף של Indium-tin oxide (). איכות גבוהה ביותר הושגה על ידי פולסי ליזר אולטרה מהירים עם יצור מופחת של זהומים. מיקום מוגדר היטב של אנרגית הליזר היא חיונית לקבלת איכות גבוהה של הסרת שכבה דקה מהמצע.