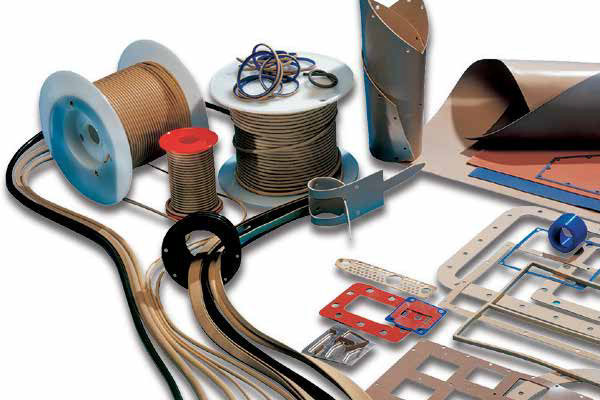

אטמי סיכוך משמשים בתעשיית הזיווד והציוד הצבאי והאזרחי מזה שנים רבות מאוד ולהם תפקיד כפול: לאטום את הציוד מכנית למניעת חדירת נוזלים וגזים הן פנימה לתוך המכשיר והן החוצה וכן איטום EMI/RFI. כלומר מניעת חדירת או בריחת קרינה אלקטרומגנטית אשר יכולה לגרום להפרעות למכשור אחר, גילוי אינפורמציה מסווגת ונזקים בריאותיים.

האטמים יכולים להיות שטוחים ולכן מותקנים בין התיבה למכסה או צורתיים שמותקנים בחריץ בגוף התיבה ונלחצים על ידי המכסה.

טכניקות ייצור חומר הגלם המוליך

אטמי EMI מיוצרים בדרך כלל מגומי סיליקוני הרווי בחלקיקי מתכת מוליכים שמוכנסים לעיסת הגומי הסיליקוני הגולמי על ידי יצרן האטמים בשלב הכנת חומר הגלם לאטם.

ערבוב החומר לקבלת פיזור הומוגני של אבקת המתכת בתוך הגומי הגולמי במצבו הצמיגי אבל זורם, מבוצע בין גלילים מסתובבים, גדולים ומלוטשים כפי שמכינים פסטה. העובד מכין על מגש שלידו את הכמות המדודה של גומי גולמי ובכוס נפרדת מכין את הכמות הדרושה של אבקת המתכת על פי חישובים המבוססים על ידע המפעל. הגומי נדחס ומשתטח בכל מעבר בין הגלילים והעובד מוסיף אבקת מתכת בכמה סבבים כאשר בסוף כל סבב הוא “אוסף” מהגליל את הגומי השטוח במרית ומבצע סבב נוסף של ערבוב עד להטמעת כל כמות המתכת הדרושה ופיזורה ההומוגני בחומר האטם הגולמי. נוצר חומר גלם “בצקי” שלהפיכתו לאטם סופי נדרש תהליך וולקניזציה בחום ולחץ.

- איור 1: חלקיקי מתכת

- איור 2: אטם חתוך בלייזר

- איור 3: מכבש ואקום

- איור 4: אטם ממכונת אקסטרוזיה

- איור 5: מכונת אקסטרוזיה

- איור 6: מכונת אקסטרוזיה

- איור 7: מל”ט

חלקיקי המתכת שבאטם

תפקיד חלקיקי המתכת להפוך את האטם שמטבעו (הגומי) הוא מבודד חשמלית לאטם מוליך חשמלית. מוליכות זאת דרושה כדי ליצור רצף חשמלי בין התיבה למכסה שינטרל את חריץ האוויר המיניאטורי שביניהם הגורם לדליפת הקרינה. פעולה זו נקראת “מיסוך”. לכן כדי לקבל רציפות חשמלית צריך שיהיו מספיק גרגירי מתכת כך שהגרגיר יגע בגרגיר ואלו שבדפנות האטם יגעו במתכת של התיבה או במכסה.

ליצרן יש שליטה על טיב מוליכות האטם על ידי בחירה בחומר חלקיקי המתכת, ציפוי, גודל, צורה וצפיפות וכן סוג וקשיות הגומי עצמו כאשר יש כאן משחק בין טיב האטימה למשקל ומחיר האטם. הידע של היצרן מיושם לתת ביצועים נדרשים במחיר ומשקל מינימליים.

לדוגמא, אטמים המכילים גרגירי כסף טהור הם בפסגת הביצועים למיסוך והמחיר גבוה מאוד לעומת חמרן מצופה כסף או אבקת פחמן (שמשמשת לרוב הציוד האזרחי) להם ביצועים מופחתים אבל מחיר נמוך יותר.

כמובן שיותר מתכת זה יותר הגנת קרינה אבל במחיר של מחיר גבוה, משקל גבוה וקשיחות האטם שעשויה לגרום לדליפות מכניות. לכן נדרש ידע רב לאזן בין הגורמים האלו (ראו איור 1).

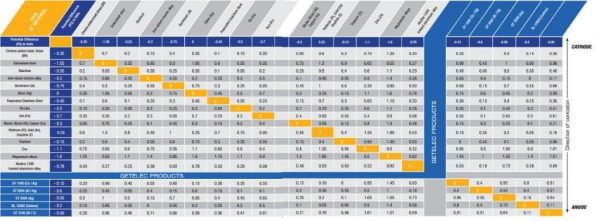

טבלת המתחים הפוטנציאליים שבין מתכות מקובלות בתחום הזיווד האלקטרוני

ייצור האטם

ייצור אטם מוליך לפריט קטלוגי או מפרט לקוח נעשה מחומר גלם שיוצר קודם ומתבצע תוך חום ולחץ ובשיטות רבות, בעיקר כבישה או משיכה (אקסטרוזיה):

אטמים שטוחים וגם צורתיים באורך לא גדול – מיוצרים במכבש בלחץ וחום למידות סופיות. בתהליך זה החומר מקבל תכונות סופיות ובלתי הפיכות והופך לאטם אלסטומרי יציב. לצורך אטמים שטוחים מייצרים בדרך כלל במכבש משטח בעובי סופי נדרש ואת הצורה ההיקפית והפנימית הסופית של האטם מבצעים במכונות חיתוך מכניות, חיתוך בראש לייזר או מים בלחץ גבוה מאוד. זה זול בהרבה מכבישה בתבנית למידה סופית (ראו איור 2)

המילה האחרונה במכבשים אלו הם מכבשי ואקום עם בקרה דיגיטלית מדויקת מאוד של הטמפרטורות והלחץ שמייצרים אטמים ברמה גבוה, במיוחד נושא הוואקום שמונע כליאת גזים בתוך האטם ומאפשר ייצור אטמים לשימוש בחלל (ראו איור 3).

אטמים צורתיים באורך נמשך מיוצרים בדרך כלל במכונות אקסטרוזיה בורגיות בהן הגומי הגולמי נדחס על ידי התנועה הבורגית כנגד ראש האקסטרוזיה הצורתי (דיזה) ויוצא מצדו השני במידות ותכונות סופיות בגלל החום והלחץ. ייצור אטם כזה יימשך לאורך גדול, כל זמן שמזינים חומר גלם למכונה. ביציאה האטם מקורר באוויר או מים (ראו איורים 4,5,6).

גם כאן המילה האחרונה הן מכונות אקסטרוזיה בוואקום ובתוספת מערכת מדידת מידות מבוססת מערך לייזרים ביציאה מהתהליך, נמנע הצורך בביקורת ידנית ועצירת התהליך מידי פעם למדידה (או הסיכון באובדן כמות אטם גדולה בביקורת סופית). זה משפר את האטם, מוזיל אותו ומאפשר ייצור אטמים כאלו לשימוש בלוויינים.

- איור 9 אטמים אנטי קורוזיביים

- איור 10 אטמים אנטי קורוזיביים

- איור 8. אטמים אנטי קורוזיביים

בעיית הקורוזיה

תופעה מוכרת ולא תמיד מובנת מתגלה לפעמים כשפותחים מכשיר משומש לצורך תחזוקה או בגלל תקלה באטימות ומגלים שהחריץ המתכתי בו נמצא האטם עבר עיכול דמוי קורוזיה שגרם להעלמות חומר ופני שטח מחוספסים. האטם עצמו שינה צבע ונוטה להתפורר ומכאן שההגנה מפני קרינה אבדה. זה קורה כאשר האווירה בה פעל המכשיר היא קורוזיבית במידה מסוימת. מדובר באווירה לחה או מקרים קיצוניים יותר, אווירת סביבה שכוללת תרסיס מי מלח מה שקורה הרבה בהפעלת ציוד אלקטרוני בים, בטיסה בגובה נמוך מעל הים או בקרבת החוף – כלומר מדובר בכלי שייט, מטוסים עם או בלי טייס שמצוידים בדרך כלל בציוד תצפית אופטי, מכ”מי וסנסורים אחרים (ראו איור 7).

אווירה לחה אופיינית לציוד המותקן בחוץ כמו מכשירי קשר נישאים על גב או ברכב צבאי פתוח, מערכות מכ”ם וכו’.

כדי להחזיר לשימוש את המכשיר צריך להחליף את האטם שתכונותיו אבדו, ולפעמים גם להחליף התיבה עצמה, מה שדורש לפרק אם כל האלקטרוניקה שבפנים ולהתקין בתיבה חדשה כולל ביצוע מחדש של כל הבדיקות החשמליות הסופיות – תהליך יקר.

הסיבה לקורוזיה של אטמים

הגורם לתופעה נקרא “תא גלווני”. הוא פועל כמו סוללה חשמלית או מצבר רכב: כתוצאה ממתח פוטנציאלי נוצר זרם בין קטודה (+) לאנודה (-) המעביר אלקטרונים (כלומר חומר) ביניהם עד לאיפוס פער המתח.

ליצירת אפקט גלווני נדרשות שתי מתכות שונות שבניהן קיים מתח פוטנציאלי טבעי (חומר התיבה וחומר גרגירי המתכת בתוך האטם) וכן אלקטרוליט בניהן (לחות מעורבת באבק וזיהום או תרסיס מי מלח). במפגש זה נוצר תהליך אלקטרוליטי הגורם לזרם חלש וקבוע שמעביר אלקטרונים, כלומר חומר, בניהן. האלקטרודה שמספקת אלקטרונים לשנייה היא זאת שנשחקת והשנייה (בדרך כלל אטם הגומי) מקבלת חומר מתכתי שמשנה תכונותיה ומפורר אותה.

יש לשם לב שבתנאים רגילים אפשר להשתמש כמעט בכל צמד לפי הטבלה אבל לאווירה של לחות/רטיבות, הפרש הפוטנציאלים המקסימלי המותר הוא 0.45 וולט. במקרה של אווירה ימית (תרסיס מלח) ההפרש המכסימלי המותר הוא 0.25 וולט בלבד שמאפשר שימוש בחומרים מעטים (אקזוטיים) (ראו טבלה לעיל).

הפתרון: אטמים אנטי-קורוזיביים

אטמים אלו פותחו במיוחד כדי לפתור את בעיית הקורוזיה ומיוצרים על ידי חברות מעטות בגלל הגנת פטנטים והמורכבות הטכנית לייצר.

הרעיון הוא שבאותו חריץ בו מותקן אטם מוליך (צורתי או טבעת “O”), נתקין אטם כפול שבחלקו החיצוני (הפונה לאווירה הקורוזיבית) יהיה חלקו המבודד של האטם (גומי טהור) ובצדו השני הפונה אל תוך המכשיר יהיה הצד המוליך שלו, אבל שם אין אווירה קורוזיבית (ראו איורים 8-10).

האטם הכפול מיוצר במערך של 3 אקסטרודרים מסודרים במערך אחד ופועלים יחד תוך תיאום מהירות וכמויות ייצור. שניים מהם ממוקמים בזווית חדה בניהם והשלישי לפניהם, באמצע. הראשון מייצר את חלק האטם המוליך והשני את המבודד. שני האטמים עוברים יחד לאקסטרודר השלישי, הסופי, כאשר הם עדיין במצב גולמי והוא כובש אותם בחום ולחץ זה לזה ויוצר אטם דו-רכיבי כפי שנראה בתמונות.

אטמים כאלו מיוצרים גם במכבש בתבנית מיוחדת – שטוחים או צורתיים. במערך זה כמובן משתמשים בציוד ואקום ומערכת בקרה בתהליך של גלאי לייזר.

אטמים לסביבה של אדי מים

אטמי גומי סיליקוני אינם טובים לאווירה זאת. מדובר במיוחד במערכות מכ”ם בהן בגלל ההספק הגבוה מתפתחות טמפרטורות גבוהות שמאיידות כל לחות שבמערכת.

למטרה זאת מחליף גומי סינטטי מסוג EPDM את הגומי הסיליקוני (הלא מוליך) לגומי זה יש עמידות יוצאת דופן בחום, אוזון ותנאי מזג אויר וכן עמידות טובה באדים וקיטור. כמו כן תכונות מכאניות טובות אבל עמידות ירודה בשמנים. כל זה הופך אותו לבחירה אידיאלית לאווירת אדים וקיטור אבל מחירו גבוה בהרבה מגומי סיליקוני.

התמונות בכתבה באדיבות חברת Getelec