ישנן מגוון טכנולוגיות שונות המשמשות להפקת מקורות עמידים ורציפים של אנרגיה מתחדשת, וחלקן פופולריות יותר מאחרות. אחת השיטות הפחות פופולריות היא כוח סולרי מרוכז (CSP), וזאת משום שהקמת מערכות אלה דורשת השקעה ניכרת הן מבחינת כסף והן מבחינת זמן. למרות שהשקעה זו תשתלם בסופו של דבר, יש בכך כדי למנוע מחברות ומדינות שלמות מלהקים מתקנים בעיצוב CSP.

כיום, ספרד וארה"ב הן המדינות המובילות בפריסות של CSP. מדינות אחרות, כגון הודו וסין, משקיעות גם הן במתקנים מסוג זה. אולם למדינות אחרות, כגון צ'ילה, מצרים, פרו ונפאל, החסמים לכניסה עדיין גבוהים מדיי, בשל היעדר משאבים פיננסיים ומשאבי ייצור. למעשה, מדינות עם הפוטנציאל הרב ביותר לאנרגיה סולרית נוטות להיות מדורגות בתחתית בכל הנוגע להפקת אנרגיה סולרית ללא קשר לשיטה הנבחרת.

המשרד הפדרלי לענייני כלכלה ואנרגיה בגרמניה השיק את פרויקט ההליוסטט AutoR (rim אוטונומי), כדי להפוך את התכנון וההקמה של הליוסטט – האלמנט המרכזי במפעלי ה- CSP – פשוט ובעל עלות נמוכה, כך שמדינות אלו יוכלו להקים אותם בעצמן. הפרויקט פיתח עיצוב הליוסטט חדש אוטונומי עם מערכת הנעה, תקשורת אלחוטית ואספקת אנרגיה משלה. מערכת זו היא קלה במשקל, בעלת ביצועים משופרים, וניתן לייצר אותה בעלות קטנה בהרבה עם משאבים זמינים, כגון כלי ריתוך, מכונות CNC, ומדפסות תלת-ממד. מאמר זה יתמקד בפיתוח החומרה של מערכת rim drive.

עיצוב חסכוני

בהשוואה למפעלי אנרגיה סולרית פוטו-וולטאיות (PV) (photovoltaic) קונבנציונליות, מתקני ה- CSP מספקים אספקה מתמשכת ומלאה של אנרגיה. בשל התצורה שלהם, מתקני CSP מכונים גם כמתקני מגדל אנרגיה סולרית. שדה של מראות מבוקרות מחשב, הנקראות הליוסטטים, משקפות את השמש על גבי מגדל גבוה אשר מסתובב על מנת לעקוב אחר נתיב השמש החולפת בשמיים. קולט מרכזי הממוקם במגדל ממיר את החום המופק לחשמל באמצעות ממירי חום וטורבינות. מתקני CSP יכולים אם כן לשמש כמתקני בסיס להעמסת חשמל ולאפשר אספקת אנרגיה לטווח ארוך.

עם זאת, הליוסטטים קונבנציונליים מהווים בערך כ- 40% מהעלות הכוללת של המתקן, ובכך הם למעשה הרכיב היקר ביותר ב- CPS. יתרה מזאת, המשמעות היא שהגדלת קנה המידה של מפעל CSP תהא יקרה אף היא, בנוסף לעלויות הקמת המתקן עצמו.

פרויקט AutoR בוצע על ידי שלושה ארגונים מרכזיים בגרמניה: האוניברסיטה הטכנולוגית של המבורג, בקרת תנועה TINAMIC (TMC), וסוכנות החלל הגרמנית (DLR). האוניברסיטה עיצבה מערכת תקשורת אלחוטית להקטנת עלות הכבלים, והפכה את הסקלביליות והפריסה של מתקני CSP לפשוטות. זוהי רשת HelioNode המחברת הליוסטטים בודדים ומאפשרת להם לתקשר עם הענן. TMC עיצבה את יחידת ה- HelioEBMU (יחידת ניהול אנרגיה וסוללות), יחידת בקרה מבוזרת בעלת צריכת אנרגיה נמוכה, העושה שימוש באספקת אנרגיה פוטו-וולטאית (PV) בעזרת מלאי סוללות.

סוכנות החלל DLR סיפקה ל-TMC שלוש מערכות הנעה שונות על מנת לפתח גרסה סופית על סמך הניסיון שלה בבדיקת שלושת מערכות אלה. הגרסה סופית זו היא מערכת rim drive פשוטה, HelioDrive, המפחיתה את המשקל הכולל תוך הפיכת הייצור לפשוט יותר.

איור 1. מבנה של כונן הליוסטט AutoR (rim אוטונומי) הליוסטוסט

מערכת ה- rim drive

ניתן לחלק את עיצובי ההליוסטט לשלושה סוגים: אלה העושים שימוש במערכת הנעה ליניארית, תיבת הילוכים סיבובית, או מערכת rim drive. הנעת rim זולה יותר מאשר תיבות ההילוכים ויש לה מספר יתרונות על פני הנעה ליניארית. אחד היתרונות הוא כי לכל הרכיבים יש דירוג יעילות גבוהה בהשוואה לפתרונות המבוססים על הנעה צירית או הנעה ליניארית עם ברגי עופרת.

החישוקים פועלים כמנופים ומאפשרים למנועים קטנים וחסכוניים להעביר את המסגרות הגדולות. זול יותר לבנות מנועים קטנים וגם המשלוח שלהם זול יותר, ובכך מחיר ההליוסטט הופך לזול יותר, במיוחד למדינות שאין להן את האמצעים לבניית המנועים בעצמן.

נבחנו מספר שיטות להזזת ה- rim, כולל מערכות winch wheel drive, מערכות שרשרת גיר ומערכות המשתמשות ב- belt drive.

ניסיון העבר עם מערכות winch wheel drive הוכיח כי הרכבה של מערכות אלה היא מורכבת. בנוסף, פוטנציאל הגדלת ההליוסטטים קטן. הסיבה לכך היא כי עבור הליוסטטים גדולים ועומסים גדולים יותר, יהיה צורך בכבלים בעלי קוטר גדול יותר. זה יוביל בתורו לקוטר גדול יותר של גלגל ההנעה, מה שיפחית את יחס הקטנת הגיר. חלופה אפשרית יכולה להיות שימוש ביותר כבלים בעלי קוטר קטן יותר. אולם זה יהפוך את הרכבת מערכת ההנעה למורכבת יותר, שלמכתחילה אינה פשוטה עם שני הכבלים הקיימים בה. בנוסף, העלות גבוהה יותר בשל הצורך בציוד נוסף.

שרשראות הילוכים הן מדויקות אולם רק כאשר יש לחץ תמידי על גבי השרשרת. וגם אז, אפקט המצולע מונע מההליוסטוסט תזוזה בתנועה אחת רציפה. השיטה העושה שימוש ב- belt drive על מנת להזיז את החישוקים הוכיחה עצמה כשיטה חסכונית. הרכבת החגורה לחישוקים בעזרת קפיצים גורמת לכך שי מתח רציף על החגורה למשך כל מחזור החיים של הקפיץ. במידת הצורך, ניתן להחליף את הקפיץ בפעולה פשוטה ולהפחית את מידת הכישורים הטכניים הדרושים על מנת לתחזק חלק זה של ההליוסטטט.

בנוסף, ניתן לשמור על החישוקים במקומם באופן פשוט יחסית כאשר משתמשים במערכות belt drive באמצעות שימוש בתיבות גיר בעלות נעילה עצמית, אשר הן יעילות וקלות ליישום. ניתן בקלות להוסיף פין נעילה לאבטח את עמידות ההליוסטטט במהלך סערות, דבר המונע לחץ רב מדיי על הרכיבים הקטנים. שני החישוקים מתוכננים באופן זהה על מנת להבטיח שלשניים אותן דרישות חשמל להזזת לוח המראה, מה שגם מפחית את מספר הרכיבים השונים הנדרשים.

ה- rim drives הגדולים המצויים בחלק האחורי של המראה פועלים כמשקל נגד למראה עצמה, ומאזנים את כל המבנה. מלבד היתרון של ייצוב מערך ההליוסטט, איזון זה מאפשר גם צריכת אנרגיה פחותה מהחלקים הנעים. בנוסף, קוטר גדול של החישוקים משמעותו שניתן להשיג תנועה מדויקת באמצעות מנועים וגיר בעלות נמוכה, וזאת בניגוד למערכת הנעה ליניארית הדורשת מנועים מדויקים ויקרים יותר על מנת להשיג רמת דיוק כזו.

בנוסף לפעולת איזון זו, ניתן להשתמש בשני החישוקים גם כאנקודרים כאשר הם מורכבים באופן מתאים (ראו איור 2). זה לא רק גורם להם להיות קלים יותר אלא זה גם מקטין את עלויות ה- BOM משום שזה מייתר את הצורך באנקודרים חיצוניים. אם ניקח בחשבון את כל השיפורים הללו, צריכת החשמל של ההליוסטטט תצטמצם עד לרמה כזו שניתן יהיה להסתמך כמקור כוח על תאים פוטו-וולטאיים המורכבים על גבי ההליוסטט עצמו, בשילוב עם מלאי סוללות, ובכך מידת האוטונומיות גדלה.

איור 2. סגירת מערכת ההנעה והחישוק המורכב

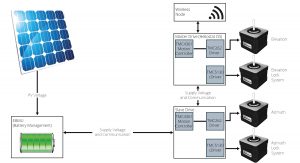

עיצוב כולל זה מאפשר ארכיטקטורת חומרה פשוטה יחסית תוך שימוש ברכיבים הבאים:

- שני כונני בקרת תנועה השולטים בשני הצירים של חישוקי ההליוסטטט (ה- HelioDrive).

- לוח פוטו וולטאי, סוללה ואנרגיה ויחידת ניהול סוללות (ה- HelioEBMU), השואבת אנרגיה מלוח ה- PV, מטעין את הסוללה ומספק את האנרגיה למערכת האוטונומית.

- מודול אלחוטי (HelioNode) המתקשר עם מערכת בקרת השדה המרכזית באמצעות רשת mesh העשויה מהתקנים דומים.

כל הרכיבים מחוברים יחד באמצעות bus מחווט בתוך כל הליוסטוסט אוטונומי. הכונן הראשי מתקשר עם מערכת בקרת השדה המרכזית ועם מכשירים אחרים המשתמשים בטכנולוגיה אלחוטית, ובמקביל מפעיל את מערכת ההפעלה של ההליוסטט.

איור 3. רכיבי מערכת הליוסטט rim drive – AutoR (rim אוטונומי)

בנוסף נלקחו בחשבון גם שיקולים אחרים בעת בניית האב טיפוס של מערכת ההליוסטט השלמה. המשקל של המוצר הוא מדד לעלויות הייצור שלו: ככל שהפריט כבד יותר, כך המחיר שלו יקר יותר. בהליוסטט, גודל המראה משפיע ישירות על המשקל של המבנה כולו. מכאן, נראה כי ההליוסטטים הקטנים הם המבטיחים ביותר בטווח הארוך. הדבר נכון במיוחד במידה ולא מתווספת להם עלות החיווט המסורתית היקרה, משום שמספר החוטים הדרושים להליוסטט קטן זהה למספר הנדרש להליוסטט גדול. לפיכך, הוחלט לבנות אב טיפוס קטן עם מראה באזור של 8מ2 בלבד, לעומת מראה רגילה של הליוסטט בתחום של עד ל- 115 מ2.

הפיכת הייצור וההרכבה לפשוטים יותר

TMC ניסתה במשך זמן מה להמציא דרך קלה לייצור המסגרת ולהרכבת המראה על המסגרת כך שניתן יהיה לבצע זאת בפשטות בעזרת משאבים נגישים בקלות ובעלות נמוכה.

ניתן להשתמש בחיתוך לייזר כדי לחתוך מסגרת עץ המכילה פתחים קעורים. ניתן להשתמש בהדפסת תלת- ממד על מנת ליצור פינים להרכבה שיהיו מודבקים על גב המראה בצד אחד ומוברגות למקומן בצד השני וליצור צורת סנדוויץ' (ראו איור 5).

המסגרת שהוכנה על ידי חיתוך לייזר ממוקמת בין לוח עץ בצד האחורי והמראה בצד הקדמי. הבניה הופכת לפשוטה יותר על ידי קצוות הבולטים מלוח העץ משום שפיני ההרכבה שהוכנו בהדפסת תלת-ממד מודבקים בצד האחורי של המראה, מה שמבטיח שהמבנה יוחזק במקומו באופן יציב כאשר מבריגים את הברגים המודפסים בעזרת מדפסת תלת-ממד על גבי פיני ההרכבה – וכך המסגרת החתוכה בלייזר נמצאת באמצע כמו סנדוויץ' בין המראה בחלק הדמי ולוח העץ בחלק האחורי. כאשר עושים זאת, יש להבריג את הברגים בצורה אחידה על מנת לפזר את העומס להבטיח שהמראה מותאמת לפתחים הקעורים במסגרת שהוכנה בחיתוך לייזר.

איור 4. הרכבת המבנה דמוי הסנדוויץ'. על ידי הידוק הברגים, המראה מוחדרת לצורה הקעורה במסגרת העץ.

על ידי שינוי המתח על גבי הבורג, ניתן למתוח את המראה על מסגרת העץ הקעורה ולעצבה לפי הצורך. ניסוי עם מתחים שונים, כגון הברגה חזקה ככל הניתן, עלול לגרום לצורות קעורות משונות (ראו איור 6).

איור 5. ניסוי על מנת לאתר את מידת המתח הנכונה שיש ליישם על הפינים של ההרכבה. על ידי הידוק הברגים המראה מוחדרת לצורה הקעורה של מסגרת העץ.

לאחר שכל הברגים הודקו במידת הצורך, המראה הממוקמת בפתחים הקעורים ממוקמת על גבי מבנה המתכת להשלמת הבניה של ההליוסטט. כל מה שנותר הוא הוספת תאי PV בצד הקדמי כך שההליוסטט לא יזדקק לדבר מלבד השמש.

איור 6. התוצאה הסופית היא הליוסטוסט בעל עלות-תועלת גבוהה שניתן לייצר באמצעות משאבים נגישים בקלות.