נושא שינוע המוצר באריזה תמיד נשכח במהלך פיתוח וייצור המוצר, אבל הוכח כי זוהי נקודה קריטית ומסוכנת בשיווק המוצר. נושא שיכול להשפיע על תקינות המוצר כבר מהרגע הראשון של שליחתו אל הלקוח. לכן כיום יותר ויותר חברות הייטק מבצעות בדיקות שינוע – אווירי, ימי, יבשתי – למנוע כשל בלתי צפוי בדרך ללקוח.

כל מנהל פרויקט מתרכז במסגרת אחריותו בעיקר בשלבי הפיתוח , ביצירת אב טיפוס למוצר, ביצור סידרה ‘אפס’ ובביצוע בדיקות קווליפיקציה על פי המפרטים אליהם התחייב, או על פי מפרטים או סטנדרטים המוכתבים מטעם הלקוח הסופי.

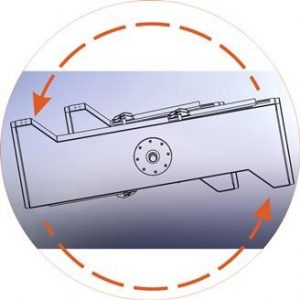

מזלג הפלה – לבדיקות בכל המצבים )על פאה, סף ופינה(.

נושא אחד, מונח לרוב בצד. וזה נושא תיכנון האריזה של המוצר וביצוע בדיקות שינוע הן בין הייצור ללקוח והן בשטח עצמו.

אבל נושא השינוע – יכול לחרוץ גורלות, לא פעם תיכנון לקוי וחוסר בדיקות תואמות יגרמו למצב של מוצר dead on arrival .

בדיקות שינוע מושפעות ממספר פרמטרים:

האם המוצר מותקן במקום אחד – ואז יש לדאוג לשינוע ‘חד פעמי’ עד למחסן המקומי ומשם לאתר ההתקנה – ולא יותר.

האם המוצר הוא בעל אופי של מוצר נייד (ולא נייח)– ואז האריזה שלו צריכה לשמש אותו לאורך כל חייו במעברים תכופים.

האם המוצר הוא לשוק המקומי (ביחס למקום הייצור) או שהוא מיועד לשווקי חו”ל ואז מסלול השינוע משפיע על הבדיקות.

בשינוע לחו”ל – יש אפשרויות שונות: בשינוע אווירי, בשינוע ימי, בשינוע ברכב, בשינוע ברכבת, באריזה בודדת או מאחדת.

גם גודל המוצר ומשקלו משפיעים על אופי בדיקת השינוע. בדיקות הפלה וטילטול, גובה טמפרטורה ולחות והרעדה והלמים.

Random profile (road transport simulation) based

on ISO 13355-2003

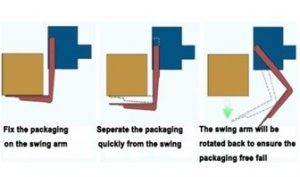

בדיקת DROP TEST .

בדיקת הפלה – היא בדיקה קלסית של שינוע. יש מצבים בהם המוצר מופל נטו (‘חשוף’) ויש מצבים בהם ההפלה נעשית כשהמוצר באריזה (‘מוגן’) ואז ההפלה נעשית מגובה על פי משקל המוצר+המארז – ומספר נפילות על פאות המארז, על שפות המארז ועל פינות המארז. לדוגמא: תקן צבאי MIL-STD-810G method 516.6 procedure IV . למוצר ומארז עד משקל 100 ליברה (45.4 Kg.) והגודל פחות מ-91ס”מ. – ההפלה מגובה 48 אינצ’. (122ס”מ). ואם המשקל הוא בתחום 100-200 ליברה (45.4-90.8Kg.) – גובה ההפלה יהיה

30 אינצ’. (76ס”מ) ככול שהמשקל גדל – גובה ההפלה קטן. מזלג הפלה – לבדיקות בכל המצבים (על פאה, סף ופינה)

לדוגמא: תקן אזרחי ASTM D5276 – 98(2017) – הבדיקה מיועדת להפלה חופשית של מארזים קופסתיים או גליליים או בתוך שקים שמשקלם הכולל עד 110 ליברה (50Kg) כאשר במסגרת מסלול השינוע יש מצב בו המארז נישא ידנית ולא ע”י מכונה.

בדיקות טמפרטורה ולחות

בדיקות של טמפרטורה ולחות מיועדות בעיקר לשלב האחסון ארוך הטווח (storage). רוב המחסנים (warehouse) אינם מבוקרי אקלים, לכן המוצר ואריזתו נמצאים יחסית בטמפרטורה גבוהה ובלחות גבוהה. ניסויים אילו הינם יחסית ארוכים. בסיום כל ניסוי על היצרן לוודא הפעלה מלאה ותקינה של המוצר כדי לאשרר מה ‘חיי-המדף’ של המוצר הארוז עד לפתיחה לשימוש או התקנה.

בדיקת הרעדה VIBRATION

בדיקת הרעדה – היא אחת הבדיקות החשובות בנושא שינוע – העוצמה ותחום התדרים הינם תלות של אופיין השינוע.

- שינוע על כביש – מאופיין בפרופיל הרעדה של RANDOM VIBRATION (ההרעדה אשר ‘רצה’ בתחום תדרים)

- שינוע אווירי – (במטוס או במסוק) מאופיין בהרעדה “SINE-on-RANDOM” (sine-noise)- הרעדה משולבת במאמץ.

- שינוע ימי – מאופיין בפרופיל הרעדה סינוסי. תחום התדר נמוך ביותר – וגם מומלץ לעשות בדיקת מוצר ב: Salt Spray.

ישנם תקנים שונים העוסקים בהרעדה בזמן שינוע לדוגמא: ASTM D4169-01 (American Standard) המגדיר אופייני שינוע שונים. תקן ISO 13355-2003 לפי Random vibration בתדר נמוך ותקן The MIL-STD-810-G and GAM-EG13 לפי Sine-on-Random

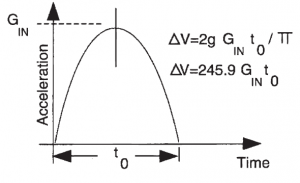

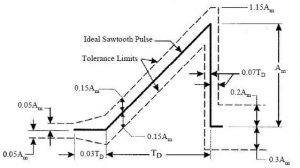

בדיקת הלמים מכניים MECHANICAL SHOCKS

בדיקת הלמים מכניים – בדיקה זו מאמתת את תכנון האריזה הן במעטפת החיצונית והן במיגון הפנימי. הלמים מכניים הם תוצר של מסלול השינוע. לעיתים הבדיקה נעשית על אריזה בודדת , או על אריזת האחדה (אריזה גדולה המכילה בתוכה אריזות קטנות) או ברמה של משטח העמסה – הכוונה לשינוע מאסיבי – בו קבוצת ארגזים קשורה על משטח עץ מתחת אשר משמש לשם הובלה והרמה עם מלגזה. משטחי העץ יכולים להיות בגודל של 80 X 100 ס”מ. או 100 X 127 ס”מ. ובעובי עד 15 ס”מ.

יש בדיקות הלם מכני שנעשות על מכונת הרעדה כאשר ההלם המכאני הינו פרופיל גבוה של מכת הרעדה חזקה בפרק זמן קצר.

הפרופיל יכול להראות גרפית או כחצי סינוס או בצורת שן משור. לדוגמא: הלם של 40G ב-11mili-sec או של 80G ב-6mili-sec .

הלמים מכניים מוגדרים בתקנים שונים: MIL-STD-810 & 202 בציוד צבאי.IEC60601-1-11 בציוד רפואי, IEC60950 בציוד טלקום

תקן IEC60068-2 , ETSI EN 300 019-2-1 V2.2.1 part 2, GR-63-Core , DEF STAN 00-35 (תקן נאט”ו) JEDEC 22B104C , Crash

הלם בצורת של ‘שן-משור’ הלם בצורה של ‘חצי סינוס’

בדיקת טלטול LOOSE CARGO – BOUNCE

בדיקת טלטול \הקפצה– בדיקה זו נועדה לוודא עמידות בשינוע האריזה והמוצר בנסיעה במצב שהמארז אינו רתום – קשור. הבדיקה נעשית על ידי הנחת המארז בין ארבע דפנות עץ עם רווח מסביב – על פלטפורמה של ‘מקפצה’ שמתנועעת ‘אנכית’ באמפליטודה גבוהה לעיתים עד 2 אינצ’ למעלה ולמטה. המארז מטלטל ונחבט הן עם ריצפת הפלטפורמה והן עם הדפנות עץ שסביב. גם בבדיקה זו התקנים הרלוונטיים הם תתי-סעיפים בתקנים להרעדה –IEC 60068-2-55 , MIL-STD-810 , ASTM D4169 ,

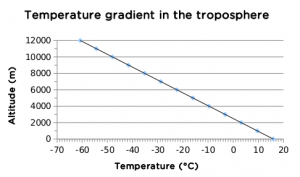

בדיקת טמפרטורה – גובה TEMPERATURE & ALTITUDE

גרף תלות טמפרטורה בגובה

בדיקת טמפרטורה וגובה – נועדה לוודא הישרדות של המוצר במצב של אחסון בתא מטען (cargo) בשינוע אווירי ארוך טווח.

הבדיקה נעשית בתא משולב – הן וואקום שמדמה רום טיסה – נניח 40,000 ft. (שזה 12,000 meter) והן טמפרטורה קרה בחוץ של -60̊c (במטוס cargo תא המטען אינו מדוחס ומחומם כמו בתא נוסעים יתכן שיש קור ‘רק’ של -54̊c ) שילוב כזה בטיסה יכול להשפיע על מרכיבים בתוך המוצר (למרות שהמוצר במארז סטטי ואינו עובד) – למשל סוללות גיבוי מסוג ליתיום נוטות לקפוא בקור שמתחת ל- -45̊c והן מושבתות לחלוטין ולא מתאוששות בטמפרטורה חיובית. כמו כן, מארזים אטומים וסטריליים של ציוד רפואי כגון מארזי צינטור יכולים להיפתח בגלל הפרשי הלחצים ואז המוצר יגיע לייעדו ‘פתוח’ במקצת – זה מבחינת משתמש הקצה מוצר רפואי פסול מחשש חוסר סטריליזציה.

בדיקת העמסה אנכית STACKING TEST

בדיקת העמסה אנכית – בדיקה זו מאמתת את תכנון האריזה למצב בו השינוע והאחסון נעשה במצב של מנח מארזים ‘בשכבות’. כלומר יש ערמה של 5-6 ארגזים אחד על השני – כאשר המארז התחתון סובל את משקל כל המארזים שמעליו והמארז התחתון אינו צריך לקרוס בהעמסה האנכית והסטטית לאורך זמן. (העומס בדפנות האנכיים).

הבדיקה יכולה להיעשות או בסימולציה של משקל המארזים (מכונת עומס) על מארז בודד או בניית טור אנכי של סט מארזים. תקן משמעותי ביותר הוא ASTM D4169-16 המיועד לשינוע במכולות shipping containers)) בהן הצורך לניצול נפח מקסימאלי במכולה ובמשלוח מבוצעת על ידי העמסת המארזים אנכית בהובלה של שבועות בשינוע מכולה באוניה או הובלה של ימים בשינוע מכולה ברכבת.

מכונת העמסה אנכית על אריזה בודדת.

בדיקות מיוחדות של שינוע SPECIAL PACKAGING TESTS

בדיקת ניקוב אריזה – בדיקה זו נעשית על ידי מכת צד על דופן האריזה – לוודא מה הכוח הנדרש כדי לעשות חור בקרטון.

בדיקת היפוך אריזה במחזוריות – (Tumble test) בדיקה בה אריזה מונחת בתא צר וגבוה עם ציר סיבוב אנכי התא מתהפך באופן רציף ואיטי ואז האריזה כל פעם נופלת על דופן התא שנמצא במצב הנמוך ‘כרצפה’ וחוזר חלילה במחזוריות רציפה. לפי תקנים D3402M-16, EN/IEC60068-2-31, IEC60312, MIL-STD-202G

לרוב גובה הנפילה בתוך התא 1מטר(או 0.5), הקצב 5-15 פעמים לדקה, הניסוי מיועד למארז קטן מ1.5 ק”ג

Tumble Test & Inclined Impact

בדיקת הטייה והחלקה לאריזה –(inclined impact) מיועד לרוב לאריזות גדולות (רובן עץ) במשקל מעל 150 ליברה (68 Kg.) האריזה מונחת על מישטח אשר ניתן להרמה בהטייה צידית עד שהאריזה מחליקה על הצד בשיפוע ונעה במהירות מעל 3 mph (4.8 קמ”ש) לקבל מכה בדופן אנכית של המכונה. הניסוי מתוכנן בצורה שהמכה תתקבל בדופן האנכית הקריטית של האריזה. (לרוב זו הפאה האנכית הגדולה בשטחה) – מכונת החלקה לאריזה מול קיר אנכי

בדיקה של מישטח העץ – pallet בדיקות אלו נעשות על המשטח בסיס של השינוע. הן כוללות הפלה של המשטח על אחת הפינות והעמסה אנכית בעומס יתר על מישטח אופקי לבדוק עמידות בפני שבר’ לפי תקן ל-pallet -,ISO8611 ASTM D1185

בדיקה של מישטח עמוס בנפילה של פינה – המשטח מורם בפינה אחת בלבד ומשוחרר לנפילה על הרצפה לוודא עמידות במכה.

בדיקת גילגול אריזה – ((tip over בבדיקה האריזה מורמת על פס-סף אחד ומגולגלת ב-90 מעלות עד לנפילה על הפאה השנייה.

לסיכום:

נושא TRANSPORTATION TESTING אינו כה פשוט ויש לקחת בחשבון את מסלול השינוע, אמצעי השינוע והאחסון, הובלה אווירית או ימית (במקרה שהמכולה על הסיפון – יש חשיפה לאווירת מלח 5% salt spray), הובלה ברכב וברכבת, גם חשיפה לשמש(UV) , משפיעה על מוצר מחוץ לאריזה. תכנון האריזה הוא קריטי, ככול שהמוצר יותר יקר וכבד ומיועד לחו”ל, חשיבות האריזה ובדיקתה עולה וזאת כדי להבטיח הגעה מושלמת ליעד.

מבחינת היצרן, ההשקעה באריזה נכונה ובדיקתה

הכותב: אבישי הלב”ץ

B.Sc. Eng. , MBA עם ניסיון בתעשיית ההיטק מעל 36 שנה.

בעבר עסק יותר מעשור בפיתוח ציוד צבאי, ב- 1998 הקים את מעבדת HALT בחטיבת מעבדות QualiTech וניהל אותה 10 שנים עד פברואר 2009 ומאז 10 שנים מנהל מח’ שיווק ומכירות מעבדות התקינה QualiTech.