מחקר מאוניברסיטת Delft מאיר את התחום שנמצא בלב האמינות, העמידות והחדשנות של מערכות אלקטרוניות מתקדמות

בעולם האלקטרוניקה, תשומת הלב נמשכת תמיד אל הליבה — אל השבב, אל הליתוגרפיה, אל הארכיטקטורה. אבל מתחת לכל זה, כמעט נחבא מן העין, מסתתר אחד התחומים הקריטיים ביותר לעתיד התעשייה: הזיווד האלקטרוני (Electronic Packaging).

הוא אחראי להגן על השבב, להוליך חום, לשמור על קשרים חשמליים ולהבטיח את שרידות המערכת למשך שנים רבות – לעיתים בתנאים קיצוניים. ובכל זאת, ברוב המקרים הוא נחשב “פרט טכני”. המחקר שפורסם השנה באוניברסיטת Delft ההולנדית משנה את נקודת המבט הזו מן היסוד.

במרכזו עומדת שאלה פשוטה אך עוצמתית: לא מה השבב מסוגל לעשות, אלא כמה זמן הוא יכול להמשיך לעשות זאת. התשובה, כך מתברר, תלויה פחות במהירות הטרנזיסטורים ויותר במעטפת שעוטפת אותם.

הזיווד כקו ההגנה הראשון

המושג "אריזה אלקטרונית" אינו חדש. למעשה, זהו עולם שלם של הנדסה, חומרים ותהליכים, שתכליתו אחת: ליצור חיץ בין הרכיב הרגיש

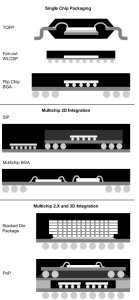

תמונה 1: ייצוג סכמטי של זיוודים אלקטרוניים בשלוש קטגוריות – שבב יחיד, 2D רב-שבבית ו- 3D מתקדם. חומר האינקפסולציה (שחור) מהווה את המרכיב הנפחי העיקרי באריזה. קרדיט: באדיבות Delft University of Technolog

לבין העולם החיצון. האריזה מגנה מפני לחות, רטט, קרינה ומאמצים מכניים – אך גם מבטיחה הולכת חום נכונה, קיבוע מכני של החיבורים ועדכון אמין בין השכבות.

במהלך העשורים האחרונים, וביתר שאת עם המעבר לממדים זעירים ואלקטרוניקה רבת-שכבות, האריזה חדלה להיות מרכיב משני. היא הפכה למערכת בפני עצמה. כיום, יותר מ־99 אחוז מהרכיבים המסחריים נארזים בחומרים פולימריים מבוססי אפוקסי, שמכונים “Epoxy Molding Compounds” (או בקיצור (EMC . מדובר בחומרים מורכבים – תערובות של שרף אפוקסי, מילוי סיליקה ותוספים ייעודיים, שתפקידם לשלב חוזק מכני, עמידות תרמית ובידוד חשמלי.

בפועל, חומר האריזה הוא לא רק “מעטפת” אלא חלק מהמערכת החשמלית-תרמית עצמה. כל שינוי קטן במקד

ם ההתפשטות התרמית שלו (CTE), במוליכות או בלחות הפנימית עלול להשפיע על תפקוד השבב, על ההלחמות ועל המגעים הזעירים.

איור 1: ייצוג סכמטי של זיוודים אלקטרוניים בשלוש קטגוריות — שבב יחיד, 2D רב-שבבית ו-3D מתקדם. חומר האינקפסולציה (שחור) מהווה את המרכיב הנפחי העיקרי באריזה.

איזון עדין בין הגנה לגמישות

במבט ראשון, נדמה שחומר האריזה צריך להיות פשוט: חזק, מבודד וזול. אבל בעולם האלקטרוניקה המודרני, האיזון הזה הפך כמעט לבלתי אפשרי. ככל שהשבבים נעשים צפופים יותר וההספקים עולים, האריזה נדרשת להעביר יותר חום, לעמוד בפני עיוותים מכניים, ולהישאר קלה ודקה ככל האפשר.

חומרי EMC מתוכננים בדיוק על קו התפר הזה. מצד אחד, הם חייבים להיות קשיחים מספיק כדי לשמור על מבנה יציב, ומצד שני אלסטיים במידה שתאפשר ספיגת מאמצים ורטט. שילוב המילוי, לרוב סיליקה עד רמה של 80–90 אחוז, מספק עמידות ויציבות תרמית, אך גם מקשה על עיבוד החומר ומעלה את רגישותו ללחות.

כאשר האריזה נתונה לשינויי טמפרטורה תכופים – לדוגמה במכשירים ניידים או רכיבים תעשייתיים הפועלים סביב השעון – נוצרים מאמצים חוזרים ונשנים בין השכבות. ההבדלים בזחילה התרמית בין הסיליקה, השרף והמתכות עלולים לגרום למיקרו-סדקים או להתפרקות איטית של המבנה. אלה תהליכים זעירים, אך הם קובעים את תוחלת החיים של המוצר כולו.

למה זה חשוב דווקא עכשיו

הדור החדש של מערכות אלקטרוניות – החל מיחידות עיבוד לבינה מלאכותית ועד לרכיבי שליטה ברכב חשמלי – פועל בעוצמות חום גבוהות יותר מאי פעם. טמפרטורת הפעולה בשבבים מודרניים יכולה לעלות על 120 מעלות צלזיוס, בעוד שהחומר שסביבם נדרש להישאר יציב תרמית, כימי ומכני לאורך שנים.

במקביל, התעשייה עוברת למבנים תלת-ממדיים ולחיבורים צפופים במיוחד (3D Packaging, Chiplet Architecture). המשמעות היא שהעומסים התרמיים והמכניים מתרכזים באזורים קטנים בהרבה, מה שמשאיר שולי טעות קטנים ביותר בתכנון האריזה.

מהנדסי ייצור ו־ R&D כבר מבינים: אמינות האריזה אינה רק נושא הנדסי – היא קובעת עלויות, קצב תקלות ואפילו את רמת האחריות התפעולית של היצרן. במערכות קריטיות – כמו תעופה, רכב אוטונומי, ציוד רפואי או תקשורת מתקדמת – כשל באריזה יחיד עשוי לשתק מערכת שלמה.

החולשות הבלתי נראות

כשמפרקים רכיב אלקטרוני אחרי שנים של פעילות, כמעט תמיד רואים את אותו דפוס: ה

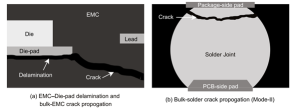

תמונה 2: דוגמאות לכשלים באריזות (a) – התקלפות וסדקים במעטפת הפולימרית a) (EMC)), התפשטות סדקים בחיבורי ההלחמה. שני הכשלים נגרמים עקב עומס חוזר (עייפות) והזדקנות החומר בשל חום ומאמץ מכני. קרדיט: באדיבות Delft University of Technology

שבב עצמו תקין לחלוטין, אבל האריזה שסביבו – זו שאמורה להגן עליו – היא שנכנעה. היא נסדקה, התפוררה, או איבדה את התכונות החשמליות שלה.

איור 2: דוגמאות לכשלים באריזות — (a) התקלפות וסדקים במעטפת הפולימרית (EMC), (b) התפשטות סדקים בחיבורי ההלחמה. שני הכשלים נגרמים עקב עומס חוזר (עייפות) והזדקנות החומר בשל חום ומאמץ מכני.

תהליכי הכשל של האריזה הם תוצאה של צירוף גורמים סביבתיים ותפעוליים שפועלים יחד. שלושה מהם בולטים במיוחד: חום, לחות ורטט. כל אחד מהם לבדו יכול לגרום לשחיקה איטית, אך השילוב ביניהם מזרז תהליכים מורכבים של עייפות חומר, דלמינציה והפרדת שכבות.

חום – האויב השקט

החום הוא אולי האתגר הגדול ביותר של האריזה המודרנית. ככל שההספקים עולים, פערי הטמפרטורה בין השבב לחומר ההקפסולציה גדלים, והמאמצים התרמיים הופכים לאינטנסיביים יותר. כאשר עוברים את נקודת המעבר של החומר – אותה glass transition temperature המפורסמת – המבנה המולקולרי משתנה, והחומר מאבד בהדרגה את הקשיחות ואת העמידות שלו. התוצאה היא עיוותים זעירים, חוסר יציבות מכנית, ובטווח הארוך – מיקרו-סדקים. במעגלים רבי שכבות, סדק אחד קטן די בו כדי להפר את המגע החשמלי או לשנות את ההתנגדות המקומית.

לחות – אויבת סמויה

לחות נראית תמימה, אבל היא אחת הסיבות המרכזיות לאובדן אמינות. האריזות הפולימריות נושמות – הן סופגות מולקולות מים מהאוויר, ואלה מצטברות עם הזמן בנקבוביות ובממשקים. כאשר הרכיב מתחמם, הלחות הזו מתפשטת ויכולה לגרום ל"פיצוץ קיטור" פנימי – תופעה הידועה בשם pop corning. הבעיה אינה רק רגעית: גם בלחות מתונה, תהליך של ספיגה והתנפחות מתמשך עלול להחליש את הקשרים בין השכבות וליצור אזורי מאמץ קבועים.

רטט ועומס מכני

בעולם התעשייתי והצבאי, ובעיקר ברכב ובתעופה, רטט הוא מציאות יומיומית. אפילו תנודות קלות, שחוזרות אלפי פעמים בשנייה, מייצרות עייפות מצטברת. כל רכיב בתוך האריזה מושפע מעט אחרת – מה שמוביל למתח פנימי בין חומרים בעלי קשיחות שונה. ככל שהמערכת משולבת וצפופה יותר, כך גדל הסיכוי ל"כשל בין-ממשקים" (interfacial failure) — אזור שבו הדבק, המילוי או ההלחמה לא עומדים עוד בעומס.

עייפות החומר – לא רק במתכת

המושג "עייפות חומר" כבר מזמן אינו נחלתם של מהנדסי מתכת בלבד. גם פולימרים וחומרי אפוקסי מפתחים "עייפות מולקולרית" – איבוד הדרגתי של שלמות הרשת הפולימרית בשל מאמצים מחזוריים.

במילים פשוטות, האריזה עצמה מתעייפת. היא לא בהכרח נשברת, אלא פשוט מפסיקה להתנהג כפי שתוכננה. המוליכות התרמית יורדת, הקשיחות פוחתת, והבידוד החשמלי נחלש. במערכות מסוימות ניתן לזהות זאת רק במדידות עקיפות – עלייה קלה בטמפרטורה, שינוי באמפליטודת הרעידות, או הבדל בזמני תגובה חשמליים.

המעבר לניטור חכם

בעבר, אמינות האריזה נבחנה באמצעות מבחנים סטטיסטיים ארוכי טווח – “חמם, קרר, מדוד”. אלא שבעידן של מערכות חכמות ומורכבות, השיטה הזו כבר אינה מספיקה. היום, מהנדסים רוצים לדעת בזמן אמת מה מצב הרכיב באמת – לא אחרי שהוא נכשל, אלא כשהוא רק מתחיל להתדרדר.

ניהול בריאות ותחזית (PHM)

הגישה Prognostics and Health Management נשענת על שילוב חיישנים זעירים בתוך האריזה למדידת טמפרטורה, לחות או מאמצים מכניים. הנתונים נאספים ומנותחים בזמן פעולה, ומאפשרים להעריך את “בריאות האריזה” ולחזות מתי עלולה להתרחש תקלה — לעיתים מספיק מוקדם כדי למנוע עצירה בלתי מתוכננת של המערכת.

מהפכת ה-Digital Twin

שלב הבא הוא יצירת “תאום דיגיטלי” של האריזה – מודל ממוחשב שמתנהג כמו המקור הפיזי, ומעודכן תדיר בנתוני אמת. בעזרתו ניתן להריץ סימולציות, לבדוק השפעת טמפרטורות או רטט על המבנה, ולהבין כיצד החומר מגיב לאורך זמן. ברכב חשמלי, למשל, אפשר להתריע על אזור חם מדי במארז סוללה; בלוויין, לזהות שינוי מבני מיקרוסקופי לפני שהוא מתפתח לסדק ממשי.

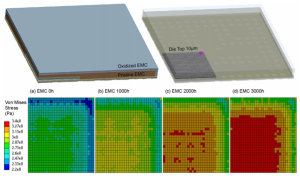

תמונה 3: יישום ‘חיישן וירטואלי’ להערכת המאמץ בממשק שבין חומר האריזה (EMC) לשבב, כפונקציה של הזדקנות תרמית. הגרפים מציגים את המאמץ המקסימלי בטמפרטורת החדר לאחר חשיפה לחום גבוה במשך 0– 3,000 שעות. קרדיט: באדיבות Delft University of Technology

איור 3: יישום ‘חיישן וירטואלי’ להערכת המאמץ בממשק שבין חומר האריזה (EMC) לשבב, כפונקציה של הזדקנות תרמית. הגרפים מציגים את המאמץ המקסימלי בטמפרטורת החדר לאחר חשיפה לחום גבוה במשך 0–3,000 שעות.

שילוב בין פיזיקה לנתונים

העתיד של תחום האריזה טמון בשילוב בין שני עולמות – פיזיקה ונתונים. מודלים פיזיקליים מתארים את התנהגות החומר ואת תהליכי ההתדרדרות, ואלגוריתמים של למידת מכונה מזהים דפוסים סמויים וחוזים כשלים. המערכות החכמות האלה אינן רק כלי תחזוקה – הן גם חלק מתהליך התכנון: בעזרתן ניתן להעריך מראש כיצד שינוי בהרכב חומר, במבנה האריזה או בפרופיל עבודה ישפיע על אורך חיי הרכיב.

עתיד הזיווד האלקטרוני

האריזה האלקטרונית, שבעבר נחשבה כמעט שולית, נמצאת כיום בלב החדשנות. ככל שהשבבים נעשים קטנים יותר ומערכות עיבוד הנתונים צומחות במורכבותן, נדרשת גם האריזה לעמוד בדרישות שלא נראו בעבר. היא אינה עוד שכבת מגן, אלא חלק אינטגרלי מהמערכת הפיזית והדיגיטלית גם יחד.

מהנדסה של אמינות: שינוי תפיסתי

העולם עובר מתפיסה של “בדיקת איכות” לתפיסה של “הנדסת אמינות”. במקום למדוד כמה זמן רכיב מחזיק לפני שהוא נכשל, מהנדסים מבקשים להבין מדוע הוא נכשל – ומה אפשר לעשות כדי למנוע זאת. תחום הזיווד הופך למעבדת ניסוי שבה נבדקים גבולות החומר, שילובי חומרים חדשים ותהליכי ייצור מדויקים עד לרמת הננו. השאיפה ברורה: אריזה שמסוגלת “להרגיש” את עצמה – לזהות עיוות, חום חריג או שינוי במאמץ – ולהתריע בזמן אמת. שילוב של חיישנים זעירים, חומרים בעלי תגובה חשמלית משתנה ואלגוריתמים של למידת מכונה יוצר אריזה אינטליגנטית ממש.

האריזה כחלק ממערכת הוליסטית

המגמה הברורה כיום היא אינטגרציה. האריזה אינה נפרדת מהשבב – היא חלק ממערכת כוללת שבה אלמנטים תרמיים, מכניים ואלקטרוניים פועלים יחד. במעבדים רבי-שבבים (chiplets), לדוגמה, האריזה קובעת את קצב התקשורת בין הליבות ואת פיזור החום. במערכות חישה מתקדמות היא משפיעה על הדיוק; בציוד תקשורת – על היציבות. התכנון העתידי מחייב גישה הוליסטית: החומר, הגיאומטריה, החיבוריות והניטור צריכים להיבחן כמכלול אחד. הידע החומרי לבדו כבר אינו מספיק; גם מודלים מתמטיים ולמידת נתונים נכנסים כחלק בלתי נפרד מתהליך הפיתוח.

קיימות: האריזה הירוקה של המחר

ככל שתעשיית האלקטרוניקה צומחת, כך גדלה גם אחריותה הסביבתית. שילוב של מילויי סיליקה ברמות גבוהות אמנם משפר את היציבות, אך מקשה על מיחזור. לכן נבחנים כיום פתרונות של חומרים מרובי־שלבים, פירוק מבוקר, או שימוש בפולימרים בעלי מסיסות מבוקרת — כך שהעתיד של הזיווד יהיה לא רק חכם יותר, אלא גם ירוק יותר.

תחומי היישום החדשים

ברכב חשמלי ואוטונומי, האריזה נדרשת לעמוד בעומסים מכניים ותרמיים חריגים. בציוד תעופתי וחללי, היא נבחנת בעמידות לקרינה ולחוסר כבידה. ובמכשור רפואי, דרישות הבטיחות והבידוד מחייבות שילוב חומרים ייחודיים. בכל אחד מהתחומים הללו, האריזה אינה רק שכבת הגנה — היא נדבך הנדסי חיוני שמגדיר את איכות המוצר כולו.

מבט לעשור הקרוב

בעשור הקרוב נמשיך לראות מעבר מאריזות פסיביות לאריזות “חושבות”. חיישנים פנימיים יהפכו לסטנדרט, והמודל הדיגיטלי של הרכיב ישולב ישירות בתהליכי התחזוקה. במקביל, שיטות ייצור מתקדמות – כמו הדפסה תלת־ממדית של חומרים דיאלקטריים – יאפשרו יצירת מבנים מותאמים אישית לרכיבים ייעודיים. כל אלה צפויים לקצר זמני פיתוח, להעלות אמינות ולפתוח דור חדש של מערכות אלקטרוניות חכמות ועמידות יותר מאי פעם.

סיכום

המחקר שפורסם ב־Delft University of Technology ממחיש היטב את השינוי התפיסתי שעובר תחום הזיווד האלקטרוני. זהו מעבר מהתמקדות ב'כשל' להתמקדות באמינות המערכת – מהתבוננות לאחור אל מבט קדימה. החומרים עצמם אמנם זעירים, אך השפעתם עצומה: הם קובעים את חיי השירות של כל שבב, את יציבות המערכות הקריטיות ואת אמון המשתמשים. העתיד שייך למהנדסים שידעו לשלב בין ידע חומרים, הנדסת מערכת וחשיבה אנליטית. באריזות של המחר, כל מיקרון של חומר יספר סיפור – על עומס, טמפרטורה, היסטוריה ותכנון.

מבט קדימה

בישראל, שבה הדיוק ההנדסי והחדשנות הולכים יד ביד, תחום הזיווד האלקטרוני הופך לשדה שבו מתלכדים ידע חומרים, בקרה דיגיטלית וחשיבה מערכתית. חברות מקומיות כבר עוסקות בפיתוח חומרים מרובי־שלבים, מערכות קירור חכמות ופתרונות ניטור בזמן אמת. זהו תחום שבו ההנדסה הקלאסית פוגשת את הבינה המלאכותית – והעתיד כבר כאן.

קרדיט למחקר

מבוסס על המחקר:

Adwait Inamdar, Willem D. Van Driel, GuoQi Zhang,

“Electronics Packaging Materials and Component-Level Degradation Monitoring”,

Frontiers in Electronics, Vol. 6, 2025, Delft University of Technology.