תקציר – נוכחות של מימן עלולה לפגוע בביצועים של התקני GaAs ושל מערכות אלקטרוניות אחרות הכוללות מארזים אטומים הרמטית; שימוש בגטרים ייעודיים לספיחת מימן יכול למנוע בעיות הנגרמות על ידי H₂, ולאפשר ביצועים יציבים יותר ואמינות גבוהה יותר של ההתקנים.

מילות מפתח – מגבר GaAs, גטר, הרמטי, מימן, PHEMT, אמינות.

מבוא

התקנים מיקרואלקטרוניים המשמשים ביישומי RF ו- MW מחייבים להביא בחשבון שיקולי תכן קפדניים כדי לשמור על אמינותם לאורך זמן. היבט קריטי אחד של תכן זה הוא האטימה ההרמטית של המכלולים שלהם כדי להגן על הרכיבים האלקטרוניים הפנימיים מפני זיהומים סביבתיים, לחות וגורמים מזיקים אחרים. מארזים אטומים, אשר לרוב בנויים ממתכות, זכוכית או חומרים קראמיים, משמשים כעטיפות מגן לשבבים, מעגלים והתקנים העשויים ממוליכים למחצה מתקדמים כגון InP, GaN ו- GaAs. על אף האטימה ההרמטית החסינה, נוכחותו של מימן ונוכחותה של לחות הן אתגר משמעותי לביצועים ולאורך חיי השירות של מערכות מיקרואלקטרוניות. H2 ממקורות שונים עשוי להיות נוכח ועשוי להצטבר במארזים אטומים, כולל כתוצאה משאריות של גז פורמינג המשמש בעת האטימה, פליטת גז מחומרי המארז כגון מתכות מצופות זהב וניקל, שחרור מפולימרים ודבקים או פליטות מחומרים פנימיים כגון סופגי RF. עם הזמן, הצטברות גז H2 במארז עלולה לגרום לירידה בביצועים או אף כשל של ההתקנים האלקטרוניים.

ההשפעות של מימן במגברי GaAs ובמערכות אלקטרוניות אחרות עם מארזים אטומים הרמטית מתוארות באופן נרחב בספרות [1,2,3,4]. כפי שהודגם במספר מחקרים, אחד ממנגנוני ההידרדרות של טרנזיסטורי MESFET [5,6,7,8] ו- PHEMT [2,3,9] נובע מהאינטראקציה של מימן עם חומרים בתוך המכלול. ההשפעה הפוגעת מתקיימת גם ב HEMT על בסיס InP [9].

מימן מגיב עם המתכות פלטינה (Pt) ופלדיום (Pd), המשמשות בשערים של טרנזיסטורים, תוך פגיעה בביצועי הטרנזיסטור לאורך זמן. היקף הריאקציה בין מימן ל- Pt או Pd תלוי בלחץ החלקי של H2 ובטמפרטורה: ניתן להבחין בשינוי דרמטי בתכונות החשמליות של ההתקן אפילו לאחר פחות מ 1000 שעות, אם ריכוז המימן גבוה יחסית.

מדידות בניסויים הראו שאפילו ריכוז של 1000 ppm של H2 עלול להיות בעל השפעות מזיקות על טרנזיסטורי MESFET עם שערי Ti/Pt/Au [7]: אטום של מימן יכול לעבור דיפוזיה דרך שכבות המתכת, להגיע לאזור הפעיל של הטרנזיסטור, ולגרום לשינויים בזרמים ובמוליכות הגומלין.

יתר על כן, למימן יש אפיניות לחמצן והוא יכול להגיב עם תחמוצות פני שטח בתוך מארזים אטומים, תוך יצירת לחות. לחות עלולה לגרום לתגובות חמצון, מנגנוני קורוזיה, נדידה של מתכות ובעיות אחרות. תקני אמינות, כגון MIL-STD-883, הציבו את הגבול העליון על ריכוז הלחות הקביל על 5000 ppm: מעל לסף קריטי זה, הסיכונים בבעיות האמורות הופכים חשובים.

לצורך כך פותחו גטרים ספציפיים לספיחת מימן, שמטרתם למנוע מצבי כשל. גטרים אלה, הנקראים HGC (Hydrogen Getter Components), מבוססים על חומרים המהונדסים לספיחה סלקטיבית של מימן ממארזים אטומים באמצעות תהליכי ספיחה. מאמר זה יתאר את המאפיינים של גטרים אלה ויראה כיצד ניתן לבחור את מידות הגטר המבטיחות כושר ספיחה וקינטיקה של H2, המתאימים להתמודדות עם יצירת גז ולשמירה על רמת H2 נמוכה ובטוחה לאורך חיי המוצר.

- גטר מימן וספיחה

גטר ה- HGC הוא פתרון יעיל לכל מארז אטום הרמטית בו נדרשת ספיחת מימן כדי להבטיח יציבות ואמינות של ההתקן לאורך זמן. משפחת גטרים זו מבוססת על רצועות מתכתיות רב-שכבתיות, המתוכננות לספיחה סלקטיבית של מימן בתנאיי הסביבה, מבלי לחייב כל תהליך אקטיבציה. ה- HGC יכול לספוח H2 בוואקום, בנוכחות אוויר, בחנקן או בגז אינרטי. ניתן להזמין גטר זה כרצועת מתכת חתוכה מראש למידות הנדרשות, או כיריעה צרובה הכוללת חתיכות מרובות בהתאם לתכנון הלקוח, אותן הלקוח יכול להסיר בקלות ולחבר למארז.

פותחו שני עוביים של גטר HGC: גרסה בעובי כולל של 125μm, בה ניתן להשתמש כאשר היישום דורש גטר דק להתקנה על התקנים בנפח קטן, וגרסה עבה יותר בעובי כולל של 300μm עם כושר ספיחה גבוה יותר של מימן, לעומת הגטר הדק.

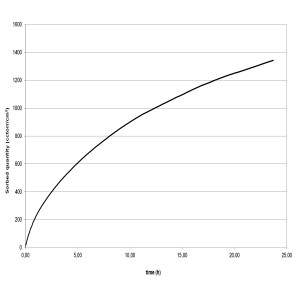

ה- HGC אופיין ניסיונית באמצעות ניסויי ספיחה סטטיים-דינמיים, הכנת מנות מימן מקדימות והזרמה של H2 לתא ואקום הכולל גטר, תוך שמירה על לחץ גז קבוע של 8 torr. ע"י ניטור של ירידת לחץ ה- H2 בתא המקדים המשמש למינון ניתן לקבוע את כמויות המימן הנספחות על ידי הגטר בזמן זה. עקומת הספיחה המדווחת באיור 1 מציגה את כמויות המימן הנלכדות על ידי HGC בעובי 125μm בטמפרטורת החדר במהלך 24 שעות: ניתן לראות שפני שטח פעילים חשופים של 1cm2 של הגטר יכולים לספוח מעל 1300 cm3×torr של מימן ביממה.

איור 1. עקומת הספיחה של H2, המדודה על גטר HGC בעובי 125μm בטמפרטורת החדר ו 8 torr של מימן

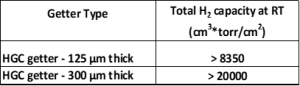

כושר הספיחה הכולל של המימן המדוד על 1cm2 של גטרים בעובי 125μm ו- 300μm בטמפרטורת החדר מדווח בטבלה 1. כפי שניתן לראות מהערכים בטבלה, כושר הספיחה הכולל פרופורציונלי לעובי הגטר.

טבלה 1. כושר ספיחת ה- H2 הכולל של גטרי HGC בטמפרטורת החדר

מצד שני, קינטיקת הספיחה היא פרופורציונלית לשטח הפנים של הגטר, לכן הגרסה העבה של ה- HGC עדיפה כאשר כמויות המימן אותן יש לספוח הן גדולות, ואילו בסוג הדק יותר בעל שטח הפנים הגדול יותר עדיף לשימוש אם פליטת הגזים הראשונית במערכת היא גבוהה במיוחד.

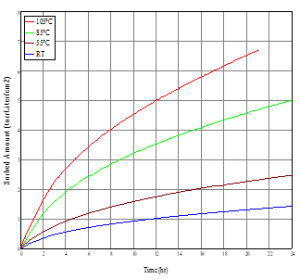

ביצועי הספיחה של HGC נחקרו גם כפונקציה של טמפרטורת העבודה. בוצעו ניסויים ע"י מדידת כושר הספיחה של הגטר לא רק בטמפרטורת החדר, אלא גם בטמפרטורות של 55°C, 85°C ו- 105°C. הערך הגבוה (105°C) יכול להתקבל על הגטר בתנאיי עבודה קשים של ההתקנים.

כפי שמתואר באיור 2 המציג את עקומי הספיחה בטמפרטורות שונות, כאשר מגדילים את הטמפרטורה, הגטר יכול לספוח כמויות גדולות יותר של H2 מהר יותר: למעשה, טמפרטורה גבוהה יותר מאפשרת דיפוזיה מהירה יותר של המימן לתוך חומר הגטר, תוך שיפור קינטיקת הספיחה.

איור 2. עקומות ספיחה של H2, מדודות בטמפרטורות שונות (לחץ ה- H2 בניסויים: 8 torr)

ההתנהגות המתוארת ותלות הספיחה בטמפרטורה הן מיטיבות לפעולה התקינה של הגטר במערכת. למעשה, כאשר פליטת הגז במערכת גדלה עקב העלייה בטמפרטורת העבודה, קינטיקת הספיחה הופכת מהירה יותר, והתוצאה היא שהגטר מתמודד טוב יותר עם העלייה בעומס הגז, ויכול למנוע הצטברות גז מזיק.

- פליטת גז מימן והתפתחות הלחץ בהתקני RF/MW אטומים

שילוב של גטר HGC בתוך מארזי ההתקן הינו פתרון יעיל למניעת בעיות הקשורות ב- H2, אולם יש צורך בהערכה של מידות הגטר הנדרשות להתמודדות עם פליטת המימן.

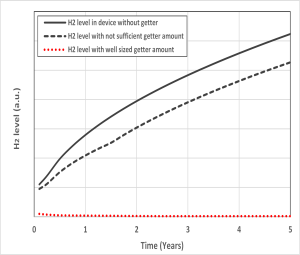

כפי שמתואר בגרף באיור 3, המציג את השינוי האפשרי ברמת ה- H2 בהתקן עם גטר ובלעדיו, אם כמות הגטר ומידותיו אינן מוגדרות כהלכה, הלחץ החלקי של ה- H2 ממשיך לגדול במערכת מכיוון שקינטיקת הספיחה אינה מספיקה כדי להתמודד עם פליטת הגז הגבוהה מלכתחילה, וכושר הספיחה אינו מספיק כדי לספוח את המימן המצטבר בטווח הארוך. לעומת זאת, אם כמות ומידות ה- HGC נבחרות היטב, הגטר יכול לשמור על רמה נמוכה מאוד של H2 במודול כבר במהלך הפעולה הראשונית.

איור 3. השינוי ב H2 לאורך זמן בהתקן עם גטר ובלעדיו

המקורות העיקריים למימן קשורים בהתפרקות של פולימרים ושרפים, אם נוכחים, או לפליטת גז מחומרים פנימיים. ניתן לצמצם את התרומה עקב התפרקות פולימרים למינימום באמצעות בחירת חומרים מתאימה, אולם פליטת ה- H2 מהרכיבים הפנימיים היא תמיד ניכרת, אפילו לאחר תהליך סילוק גזים. לכן, על מנת להעריך את כמות המימן המתפתחת במהלך פעולת ההתקן, לרוב מביאים בחשבון את ערכי פליטת הגזים. ניתן לקבל נתונים אלה באמצעות ניסויי פליטת גזים ספציפיים או דרך ערכים טיפוסיים המדווחים בספרות הטכנית.

ככלל, קשה להעריך את תרומת פליטת ה- H2 של הרכיבים השונים והחומרים בתוך ההתקנים, אולם לרוב עדיף להביא בחשבון קצב פליטת גז ממוצע בטווח

1×10-6 – 1×10-8 torr.liter/s.cm2, בהתאם לחומרים ולטיפול סילוק הגזים אותו מיישמים.

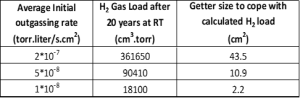

ע"י חישוב הכמויות הכוללות שעשויות להיפלט במערכת על סמך קצבי פליטה ממוצעים, ניתן להבין שרמת ה- H2 עשויה להיות גבוהה מאוד אם המזהמים הנפלטים אינם נלכדים ע"י גטר.

בטבלה 2 מוצגים תרחישים אפשריים שעלולים להתרחש בנפח מערכת קטן בו מוצג עומס הגז הכולל לאחר 20 שנה כפונקציה של קצבי פליטת הגז הראשונית השונים בטווח

1×10-8 – 2×10-7 torr.liter/s.cm2. בהנחה של מארז בנפח 20 סמ"ק, פני שטח של 600 סמ"ר של הרכיבים הפנימיים ורמה זניחה של ה- H2 הראשוני, ניתן לחשב את עומס ה- H2 הכולל לאחר 20 שנה. הגודל המינימלי הנדרש של גטר מסוג HGC כדי להתמודד עם עומס הגז המחושב הוערך כ- 125μm.

טבלה 2. עומס ה- H2 כפונקציה של קצב פליטת הגז וגודל הגטר הנדרש המינימלי (125μm HGC)

כני שניתן לראות מהטבלה, הודות לכושר הספיחה הגבוה של ה- HGC, מספר סנטימטרים רבועים של גטר עשויים להספיק כדי לספוח את כמויות המימן הנפלטות במודולים במקרה של קצבי פליטה ראשוניים בסביבת 1×10-8 torr.liter/s.cm2 (אותם ניתן לקבל בתהליך סילוק גזים מתאים). אולם, מומלץ לקחת בחשבון מקדם ביטחון בהגדרת מידות הגטר משתי סיבות: ראשית, פליטת הגזים עשויה להיות גבוהה הרבה יותר אם ההתקן עובד בטמפרטורות גבוהות ביחס לטמפרטורת החדר המובאת בחשבון, ושנית יש להתחשב בקינטיקת ספיחה מספקת. למעשה, נדרש להשתמש בפני שטח גטר גדולים יחסית כדי לקבל קינטיקת ספיחה המתאימה להתמודדות עם פליטת גז ראשונית (בדרך-כלל קצב פליטת הגז גבוה יותר בפרק הזמן הראשוני ונוטה לקטון עם הזמן) ולמניעת הגידול בריכוז ה- H2 בתחילת חיי המערכת.

- שילוב של גטרים בהתקנים

ה- HGC החדש נמצא בשימוש בצורה של רצועת מתכת: הוא יציב מכאנית, ללא סיכונים של חומר חלקיקי. ניתן לטפל בו באוויר ולשלבו בקלות במודולים של RF או MW. שיטות ההתקנה של HGC – ריתוך חשמלי, ריתוך בלייזר או הדבקה עם פליטת גז נמוכה, הופכים אותו לוורסטילי ביישום בשיטות ייצור שונות.

ניתן להשיג מכסים מתכתיים המשמשים לאטימה הרמטית של מארזי התקנים עם HGC מותקנים מראש, כפתרון מוכן לשימוש, קל להרכבה עבור היצרנים. שילוב כזה של גטר במידות הנכונות המורכב על המכסה עשוי להיות פתרון אמין המונע טיפול בגטר ומשפר את יעילות תהליך ההרכבה.

איור 4. רצועת גטר HGC מותקנת על מכסה מתכת

איור 5. רצועת גטר HGC מותקנת על מכסי מתכת אחרים

מעבר לכך, התאימות של HGC לחומרים מתקדמים כגון גטרים של לחות או סופגי RF מאפשרים שילוב של פונקציות נוספות ברכיב רב-שימושי אחד, שיפור ביצועים ואמינות של מודולי RF.

- מסקנות

נוכחות של מימן עשויה להשפיע לרעה על הביצועים של התקני GaAs ומערכות אלקטרוניות אחרות עם מארזים אטומים. גטרים ספציפיים מסוג HGC יכולים לשמש לספיחת המימן הנפלט או נוצר בתוך המערכות, ולמנוע בעיות הקשורות ב H2 בהתקנים. חיוני להעריך ולהגדיר את הגודל המתאים של גטר H2 כדי להבטיח קינטיקת ספיחה מתאימה להתמודדות עם המזהמים הנפלטים וכושר ספיחה מספיק לאורך זמן.

מכסים מתכתיים עבור מארזים, הכוללים גטר מורכב מראש עשויים להיות פתרון מוכן לשימוש המקל על האינטגרציה וההרכבה באתר היצרן.

ספרות

- Shason Microwave Corp. for JPL, “Hydrogen Effects On GaAs Microwave Semiconductors” report number SMC97, 0701, July 1997.

- W. Hu, E.P. Parks, T.H. Yu, P.C. Chao, A. W. Swanson, "Reliability of GaAs PHEMTs under Hydrogen Containing Atmosphere," Proceedings GaAs Integrated Circuits Symposium, pp. 247–250, 1994.

- B. Adams, J. A. MacDonald, W. W. Hu, A. A. Immorlica, A. R. Reisinger, F. W. Smith, "Reliability of GaAs PHEMT MMICs in Hydrogen Ambients," GaAs Reliability Workshop, Philadelphia, October 1994.

- Kayali, "Hydrogen Effects on GaAs, Status and Progress," GaAs Reliability

- Workshop, San Diego, October 1995.

- O. Camp Jr., R. Lasater, V. Genove, and R. Hume, "Hydrogen Effects on Reliability of GaAs MMICs," Proceedings GaAs Integrated Circuits Symposium, pp. 203–206, 1989.

- J. Roesch, "Accelerated Effects of Hydrogen on GaAs MESFETs," GaAs Reliability Workshop, Philadelphia, 1994.

- J. Delaney, T.J.W. Tsey, M. Chiang, and K.K. Yu, "Reliability of 0.25 µm GaAs MESFET MMIC Process: Results of Accelerated Lifetests and Hydrogen Exposure," GaAs Reliability Workshop, Philadelphia, 1994.

- Decker, "GaAs MMIC Hydrogen Degradation Study," GaAs Reliability Workshop, Philadelphia, 1994.

- C. Chao, M.Y. Kao, K. Nordheden, and A.W. Swanson, "HEMT Degradation in Hydrogen Gas," IEEE Electron Device Letters, Vol. 15, pp. 151–153, 1994.