חברת Triad Semiconductor פיתחה מערך ייצור מהפכני לרכיבי ASIC שהופך את הסוגיה הכלכלית לכלכלי ביותר.

כמעט כל מהנדס או מנהל פרויקט המעורב בתכנון וייצור של מערכות אלקטרוניות, מגיע לשלב כלשהו בו פתח והביט במוצר המיוצר במזרח הרחוק ואז בדרך כלל הוא רואה מעגל אלקטרוני עם ASIC המשולב במעט מאד רכיבים נוספים.

בו ברגע תעלה מחשבה בליבו כי: אולי כדאי גם לו לפתח ASIC?

ברב הגדול של המקרים המחשבה נשארת בגדר תיאוריה בלבד ולא באה לידי מימוש מפאת הסיבות שיפורטו בהמשך.

נחשוב תחילה על הסיבות שכן הניעו חברות להמיר כרטיס אלקטרוני גדוש רכיבים ב- ASIC – ומדוע.

חיסכון בעלויות

א. קיים חיסכון משמעותי בפיתוח וייצור מעגל PCB. המעגל יהיה קטן יותר וזול יותר.

ב. מימוש פונקציות אנלוגיות ודיגיטליות בתוך רכיב אחד שפותח ספיציפית לביצוע תפקיד ייעודי יהיה תמיד משמעותית זול יותר מאוסף של רכיבים בדידים. הסיבה לכך היא שהיצרן של הרכיב הבודד מפתח אותו במחשבה שיענה לדרישות קהל יעד רחב ככל האפשר ולכן ברב המקרים המהנדס שמנצל את הרכיב לשימושו במעגל אינו משתמש בכל הפונקציות האפשריות ברכיב. מי מאתנו לא מימש מעגל מיקרופרוססור בלי להשאיר הרבה PORT’S או מספר Real time clock שברכיב ללא שימוש?

בנוסף לכך, מחיר מכירה של רכיב גנרי יהיה תמיד גבוה משמעותית ממחירו של רכיב ייעודי בשל העובדה שפיתוח רכיב גנרי כרוך בסיכון רב לעומת רכיב ייעודי שכל הסיכון והעלויות נופלים על כתפי הלקוח.

ג. עלויות האריזה ובדיקת הרכיב הינן חלק משמעותי מעלות ייצור הרכיב.

על ידי שימוש ב-ASIC ניתן לבטל כמות גדולה של אריזות ובדיקות של רכיבים רבים ולצמצם בכך את רוב המעגל לאריזה בודדת תוך כדי הליך בדיקה וביקורת על רכיב אחד בלבד.

שיפור האמינות:

כשלים במערכות אלקטרוניות הנגרמים על ידי הרכיבים האקטיביים הנם נדירים. רוב הכשלים נגרמים כתוצאה מבעיות הלחמה, מחברים, חוטים, מעגל מודפס וכדומה.

בעקבות פעולת אינטגרציה וצמצום מספר רב של פונקציות ורכיבים לתוך רכיב בודד,

פוחת הסיכון לכשלים הנובעים מחיבור מספר רב של רכיבים.

הפחתת גודל ומשקל:

הגודל והמשקל של רכיב בודד קטנים משמעותית לעומת מכלול עם מספר רב של רכיבים ונוסיף על כך את משקלו וגודלו של המעגל המודפס המחבר ביניהם.

קיטון בצריכת ההספק:

בד”כ, הספק המערכת יקטן משמעותית עקב שימוש ברכיב – ASIC ועקב הקטנת המרחקים בין הרכיבים (הפסדי התנגדות וקיבוליות). ובנוסף, בעזרת שימוש ב-ASIC ניתן ליישם שיטות חסכון בהספק (Sleep mode) שקשה או בלתי אפשרי ליישמם על פני כמות גדולה של רכיבים אנלוגיים ודיגיטליים בדידים.

שיפור ביצועים טכניים:

ע”י ביטול הקיבוליות הפרזיטית הנגרמת בין רכיבים במעגל מודפס והקטנת ריבוי העיכובים (Propagation delays) ניתן לקבל ביצועים גבוהים יותר מרכיב ASIC לעומת רכיבים דיסקרטיים.

ההגנה על IP:

הרבה יותר קשה לבצע Reverse Engineering על רכיב ASIC מאשר על מעגל עם כמות גדולה של רכיבים אנלוגיים ודיגיטליים בדידים.

במקרים רבים ייקח זמן רב ועלויות ניכרות “לפצח” ASIC, כך שבהרבה מקרים הדבר לא יהיה כלכלי למעתיק.

אז מדוע אין “נהירה המונית” של תעשיית האלקטרוניקה לייצור ASIC?

“רף הכניסה” לפיתוח ASIC הכולל רכיבים אנלוגיים ודיגיטליים הינו גבוה.

הטכנולוגיה של Triad Semiconductorבאה כדי לתת מענה לבעיה זו.

ASIC הינו יקר, לטכנולוגיה זו נלווה NRE גבוה.

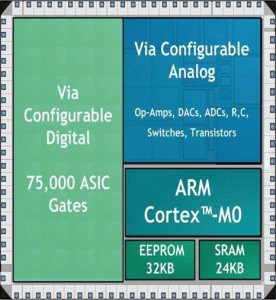

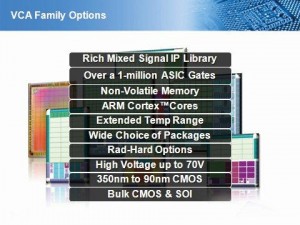

בעבר המימוש של ASIC סטנדרטי חייב רכישה של סט שלם של Photomasks. בתהליכי CMOS הקיימים מדובר בלפחות 20 Photomasks. בנוסף, כל שינוי ב- ASIC לעיתים קרובות יגרום לצורך לרכוש סט חדש של Photomasks. הטכנולוגיה של Triad Semiconductor נותנת פתרון לבעיה זו באמצעות שימוש של Substrate סטנדרטי הכולל רכיבים אקטיביים ופסיביים עם שתי שכבות מתכת הנמצאות שתי וערב מעל הרכיבים.

טכנולוגית ה- Semi-Custom של Triad Semiconductor עושה שימושים שונים לאפליקציות שונות על ידי שינוי שכבת ה- Mask Via אשר קובעת את החיבורים החשמליים בין שתי שכבות המתכת. ברגע שהחיבורים נוצרים, ה- ASIC מחובר לתוך אריזה (צבאית או אזרחית) באמצעות Wire bonding ובזה תם ונשלם התהליך. החיסכון ב- NRE נע בין 50-75%.

מעבר לכך כל שינוי עתידי שיידרש לאחר ייצור ה- ASIC יהיה קל מהיר וזול משמעותית (שינוי שכבת Photomask אחת בלבד).

זמן הפיתוח למערך ASIC הינו ארוך מאד

ל- Triad Semiconductor יש ספרייה רחבה של soft macros שמכסה תחום רחב של פונקציות אנלוגיות ודיגיטליות. הדבר מאפשר המרה פשוטה של המעגל האלקטרוני ל-ASIC.

זמני פיתוח טיפוסיים הינם בין 3-6 חודשים מהתחלת הפרויקט ועד לאספקת רכיב סופי.

משלב אישור הרכיב ועד לשלב ייצור המוני יעברו 4 שבועות בלבד. זמן הביצוע לשינויים ברכיב ואו עדכון גרסה יימשכו לפרק זמן של 4 שבועות.

בעולם של היום בו ממד זמני הפיתוח הינו שיקול כלכלי קריטי, Triad Semiconductor מאפשרת פתרון מהיר זול וישים.

האם פיתוח של ASIC מהווה פעילות עם סיכון גבוה?

מכיוון שכל הרכיבים האקטיביים הנמצאים במטריצות של Triad Semiconductor מוגדרים היטב בסיליקון, הסיכון בפיתוח ה- ASIC הוקטן לרמה כמעט זהה של פיתוח מעגל עם רכיבים דיסקרטיים.

האם כמויות הייצור המבוקשות הינן נמוכות מידי?

ב- Triad Semiconductor לא קיימת כמות מינימום. הרבה מלקוחות החברה הינם יצרנים של מערכות תעשייתיות המבינים היטב את היתרונות בייצור ASIC, אך עד היום נמנעו מלעשות כך מכיוון שלא מצאו יצרן המעוניין לספק כמויות קטנות.

החברה יכולה לספק כל כמות החל מיחידה אחת, אך היתרון הכלכלי המובהק ביותר יימצא בכמויות בין 1,000 ל- 500,000 יחידות.

מבחינה פרקטית, עלויותיו המינימאליות של פרויקט יחלו מ-100,000$.

מה קיים ולמי ?

Triad Semiconductor מייצרת מגוון רחב של מטריצות ASIC הכוללות עד ל- 1,000,000 שערים לוגיים, ועשרות רבות של רכיבים אנלוגיים. מגברי שרת, DAC ADC, דיודות,טרנזיסטורים, Arm Cortex, וזיכרונות מהם גם זיכרונות EEPROM.

ורכיבים פסיביים. הטכנולוגיה מתאימה ביותר למערכות צבאיות, אפליקציות תעשייתיות ורפואיות.

מה החיסרון?

בהשוואה ל- ASIC סטנדרטי הגישה של Semi-custom תהייה פחות נצילה בהיבט השימוש בסיליקון. במטריצה של רכיבים, לא כל הרכיבים ינוצלו (בדומה ל-FPGA) ולכן בהשוואה ל- ASIC סטנדרטי הפתרון של Triad Semiconductor יהיה מעט יקר יותר.

לסיכום

המטריצות האנאלוגיות והדיגיטליות של Triad Semiconductor מאפשרות את כל היתרונות של ייצור ASIC ייחודי עבור שוק רחב של חברות שבעבר לא יכלו להצדיק פיתוח ASIC מבחינת זמני פיתוח, ייצור ועלויות גבוהות.