הHALT כשמו כן הוא Highly Accelerated Life Test הינו מתודולוגיה של בדיקות פיתוח תחת עומס/מאמץ – stress עד למצב של כשל במוצר. להבדיל מבדיקות קווליפיקציה על פי תקנים הידועים מראש כגון: MIL-STD-810E ודומיו – בדיקת ה-HALT נעשית ללא מסגרת מחייבת של פרמטרים ידועים מראש אלא על פי עקרונות מנחים בשלבים כאשר הציוד הנבדק עובד בעומס מלא ונמצא בתוך תא בדיקה המאפשר למפעיל ליצור תנאי טמפרטורה קיצוניים או עוצמות הרעדה משתנות או שילוב של שני סוגי המאמצים יחדיו.

אבישי הלב"ץ, כיום S&M, ניהל

מעב' HALT-HASS במשך 10 שנים

שילוב של מאמצים טרמיים והרעדה יחשפו את רוב נקודות החולשה לכשל הן בתכנון והן בתהליכי הייצור. כל כשל במוצר המופעל בעומס מלא – בתנאי קיצון במעבדה יתרחש במוקדם או במאוחר בתנאי השטח (לאחר התעייפות וזמן שטח). בדיקת HALT יכולה להימשך בין יומיים לשלושה – צוות הבדיקה כולל את מפעיל התנור – מרעד ואת אנשי הפיתוח של המוצר הנבדק. המוצר הינו ברמת כרטיס פיתוח או מכלול/תת-מערכת או אפילו ברמת סל של מספר כרטיסים בו זמנית וחייב לעבוד. המוצר הנבדק רתום על השולחן של התנור באמצעי דפינה אוניברסליים – אליו מחוברים 'מצד אחד' צמות, כבלי תקשורת חיווט בדיקה ואספקת מתחים אל עגלת צב"ד חיצונית ומהצד השני חיווט של גששי עקיבה לטמפרטורה Thermocouples וגששים למדידת תאוצות Accelerometers המקושרים למחשב התנור ונותנים לאנשי הפיתוח מעקב on-line על המוצר במהלך הרצת הניסוי.

בדיקת HALT מאפשרת את קבלת 'מעטפת העבודה' המקסימלית של המוצר הנבדק עד לרמת כשל מלא, מבחינת תחום טמפרטורה והרעדה, הבדיקה של ה-HALT נעשית על אב טיפוס או ראש סדרה כדי לאמת את התכן כאשר ניתן עדיין לבצע שינוי במקרה של כשל קריטי. מבנה הבדיקה כולל חמישה שלבים על פי מתודולוגיה מובנת שאיננה תקן אבל מקובלת בשינויים קלים בכל עולם ההי-טק בעולם:

1. ירידה בטמפרטורה על פי מדרגות קירור כל 10 מעלות ושהייה של 10 דקות לפחות עד לכשל תפקודי (או עד ) כולל כיבוי והדלקה לאחר 5 דקות לאימות יכולת COLD START.

2. עלייה בטמפרטורה על פי מדרגות חימום כל 10 מעלות ושהייה של 10 דקות לפחות עד לכשל תפקודי ( או עד ).

3. ביצוע מחזור טרמי בין נקודות הקיצון שהושגו בשלבים 1 ,2 בקצב שינוי של .

4. ביצוע הרעדה בטמפרטורת החדר – אופיין ההרעדה הינו : הרעדת RANDOM בתחום תדרים של 20Hz ועד 2000Hz ובעוצמות משתנות בין G-RMS 2 ועד עוצמה מקסימלית של G-RMS 32.

5. שילוב של מחזורים טרמיים מהירים עם מאמץ הרעדה על פי הרמות שהושגו בשלבים 3 ,4 .

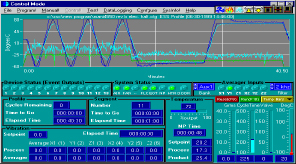

הגרף המצורף הוא מחזור בדיקה טיפוסי לשלב חמישי – קרי שילוב של מחזור טרמי בין -60 לבין +80 בקצב של 60 מעלות לדקה – שלוש שיניים ושני מקטעי רמפה – בשלוב שתי רמות הרעדה של GRMS 10/5.

איור 1

מעבדת HALT/HASS בחזית גידול האמינות במוצר.

השימוש בטכניקת ה-HALT הוכיחה בארץ מאז שנת 1998 את יעילותה לאין שיעור ביחס לשיטות בדיקה מקובלות כגון ESS ,Burn-in וכדומה שעדיין בשימוש. כיום לא מעט לקוחות משלבים את בדיקת ה-HALT בפיתוח (ובהמשך את בדיקת ה-HASS בייצור השוטף) כחלק מההסכם ההתקשרות בחוזה של ספק – לקוח. כל מעבדת HALT מצוידת בתנור/מרעד הנמצא בחזית הטכנולוגית של אמצעי הבדיקה. שולחן ההרעדה הינו בעל שש דרגות חופש בנוי מסגמנטים ומשכבות ומופעל על ידי מערכת פטישים פנאומטיים Repetitive Shock) (המכים בתחתית השולחן וגורמים לרעידה Semi-Quasi-Random. חלל תא הבדיקה נתון לשינויים תרמים – בעזרת מפוחים – בחימום על ידי אלמנטים חשמליים חזקים ובקירור על ידי איוד של חנקן נוזלי LN2 המוחזק תחת לחץ של 5 אטמוספרות בטמפרטורה של ! שולחן הרעדה גדול מאפשר ביצוע ניסויי HASS על כמות יחידות בו זמנית והפחתת עלויות. מלבד תא הבדיקה על המעבדה להיות מצוידת בציוד היקפי ייחודי נוסף: מיכל חנקן נוזלי חיצון, מערכת קומפרסורים ומייבש אוויר, מאיידים, צנרת עם בידוד ואקום, קירות אקוסטיים, סנסורי בטיחות ל-% חמצן בחדר התא למקרה של דליפת חנקן חריגה.

-אין ספק – והניסיון שנצבר בארץ משנת 1998 רק אימת זאת – השימוש בבדיקות ה-HALT שיפר משמעותית את יציבות המוצר והקטין את כמות מחלות הילדות במוצרים חדשים. (To Ruggedizing & Stabilizing the Product) והפחית את % הכשלים בשטח. התחכום של הציוד מחייב גם שימוש בכוח אדם טכני מיומן העובר הכשרה ייעודית המאפשרת להפיק את המקסימום הן מהתנור והן מהטכנולוגיה. על הצוות המפעיל להנחות את אנשי הפיתוח המלווים את הניסוי כדי לאפשר מקסימום לימוד ולקחים במהלך הניסוי כמו כן להתמודד עם צורות הדפינה השונות, לשלוט ברזי הציוד ולהפעיל ניסיון ושיקולים טכניים בביצוע ה-Set-Up כולל מיקום וניתוח הממצאים של גששי התאוצה והטמפרטורה המוצמדים למכלול הנבדק.

"שיווק" ה-HALT ככלי פיתוחי

כמו בכל החדרה של 'תורה חדשה' גם נושא ה-HALT נתקל בנוגדנים הנישאים ברוח השמרנות. על כן על אנשי המעבדה לשאת את דגל המהפכה ולדאוג 'לשווק' את הנושא בתוך הארגון בהרבה עמל רב. הטמעה של נושא חדשני הינה משימה המחייבת עבודה במספר רב של גזרות כגון:

ביצוע סמינרים פנימיים בנושא מול מנהלי ואנשי פיתוח.

שכנוע וחלוקת חומר הסברה מודפס וב- E-Mail לאנשי מפתח בייחוד בתחום Q.C.

ליזום סיורים מקצועיים במעבדה לראשי אגפים וסמנכ"לים להצגת והכרת הנושא.

ביצוע ניסוי PILOT על פרויקט בעייתי והצגת הממצאים המוספים ביחס לבדיקות הקיימות.

כתיבת נהלים טכניים להפשטת הנושאים של HALT/HASS והפצתם.

הזמנה והכנסת ספרות מקצועית בנושא אל מאגר הספרייה הטכנית בארגון.

יצירת קשר עם גורמי שיווק לצורך שילוב המעבדה במערך 'סיורי החובה' ללקוחות פוטנציאליים.

כתיבת מאמר ייצוגי-טכני ופרסומו בעלון הפנימי (הרבעוני) המחולק במפעל לכל העובדים.

הצגת היתרונות במלל ובגרפים – 'טוב לנו – וטוב ללקוח' 'מוצר יציב – פחות החזרים מהשטח'

מעקב ופרסום אחרי הנעשה ב-HALT בקרב מפרטי לקוחות ושווקים חדשים ואצל המתחרים!!

טיפול אישי בקרב 'המתנגדים השמרנים' ויצירת קומץ מומחים (צ'מפיונים) השרופים בנושא.

ניתוח ממצאי משוב מהשטח לגבי פרויקט שעבר תהליך HALT וניתוח והפצת היתרונות.

השתתפות בסמינרים ובסדנאות (Workshop) בארץ ובעולם (ASTR conference ) הדנים ב-HALT/HASS.

הגמשת השרות בתוך הארגון כדי להקל על שילובו בלוח הזמנים של הפיתוח (TTM) כחלק אינטגרלי בשלבי אימות הפיתוח. אין ספק לדוגמא שטיפול בפרויקט 'בעייתי' וייצובו ברמת איכות גבוהה על פי המשוב מאנשי הנדסת השדה הינו הפרסום הפנימי הטוב ביותר שניתן לאחל בהטמעת טכנולוגית בדיקה חדשנית כמו ה-HALT. גם ביצוע בדיקות השוואתיות בין הטכנולוגיה הקיימת של Burn-In ושל Qualification Test לבין הטכנולוגיה החדשה – ובהנחה שבמסגרת ה-HALT יתגלו מספר רב של ממצאים בעלי פוטנציאל לכשל בשטח אשר לא התגלו בשיטות המקובלות גם זאת דרך לשינוי תרבות החשיבה בנושא ייצוב ואיכות המוצר.

ניתן ללמוד גם ממצאים של חברות דומות או גדולות אשר החלו בתהליך מספר שנים קודם ולהם ניסיון מצטבר של נתונים כלכליים – לדוגמא : ההפרש בין עלות ההשקעה בבדיקת HALT לעומת שיפור המוצר והחיסכון בעלות הנדסת שדה, החזרים מהשטח , תיקונים ואינטגרציה נוספת , שטח אחסון ופגיעה במוניטין. גם אנשי פיתוח וגם לקוחות צריכים לקבל את נושא ה- HALT בזרועות פתוחות.

אמנם תמיד – והשאלות חוזרות על עצמן – יטענו הספקנים מבין אנשי הפיתוח כי :

"למה להכניס המוצר לטמפרטורה של או הרי המפרט הוא בין לבין ?"

"מי צריך הרעדה של 10g RMS- הציוד מיועד לארון תקשורת – הרי זה לא ציוד צבאי?"

כאן – צריך הגורם המקצועי של המעבדה לשכנע כי על פי התורה החדשה כל כשל בתנאי קיצון במעבדה – המתרחש תוך מספר שעות – זה עקב אכילס של המוצר ואותו הכשל יקרה בשטח תוך מספר חודשים או שנים – ועל כן יש לנתח כל כשל לסיבות שייצרו אותו – ולתת למנהל הפרויקט את הסמכות והאחריות האם יש צורך לפעילות מתקנת או שיש מספיק 'שוליים' (Margin) בין גבולות מצב הכשל לגבולות המפרט.

ה- HASS – כלב השמירה של הייצור:

ה- HASS כשמו כן הוא Highly Accelerated Stress Screening הינו מתודולוגיה של בדיקות מעקב שוטף על הייצור ההמוני. בהנחה שבדיקת ה- HALT היא לעזרת הפיתוח הרי בדיקת ה- HASS נועדה לשמש כאמצעי לפיקוח האיכות על קווי היצור ההמוני.

תהליך הייצור ההמוני טומן בחובו הרבה גורמים היכולים להשפיע בצורה מכרעת על איכות המוצר ואורך חייו. לדוגמא מספר פרמטרים טיפוסיים :

פגם סידרתי במעגל של מנת ייצור (אצווה) מסוימת הגורם לבעיה תפקודית/קצר חלקי/נתק במוליך וכו' יכשלו במהלך ה-HASS בעיה בתהליך הייצור – החלפת משחת בדיל או מסכה/שינוי טמפרטורת Reflow או הפחתת זמן שהייה/חדירת זיהום לבדיל וכו' בעיה בתהליך עבודה (Workmanship) – כיפוף לא תיקני וסדק ברגל רכיב או הלחמה קרה (על סף התנתקות) cold soldering failure בעיית רכיב – שינוי ב-BOM – Bill of Material בין batches – או שילוב בקנית רכש של רכיב Second Source עם פרמטר מונחת. בעיית Placement בעריכת המעגל PCB או שינוע או אריזה לקויה של ציוד רגיש – יכולים לגרום לנזק המחריף עם הזמן עד לכשל. אחת הבעיות הקשות בתהליך ה-HASS הינה אופי העקיבה וקבלת ההחלטות במהלך ייצור המוני. (כולל חקר במקרה של כשל במנה). בעקרון ולרוב, המנה הראשונה של ייצור מוצר חדש מחייבת דגימה של 100% לטובת ה-HASS. (ובהמשך הורדת % הדגימה בשלבים) בהמשך מבוצע מעקב סטטיסטי על כמות הכשלים המתגלים במסגרת ה-HASS ביחס לכמות הנבדקת.

כדי לנצל את משאב תנור ה-HALT/HASS יש לבצע מספר פעילויות מקדימות:

תכנון וייצור התקן – JIG – לדפינה של מקסימום יחידות בתוך השטח/נפח תא הבדיקה

בניית צב"ד המסוגל להתמודד בהעמסה ובבדיקה במקביל של אותה כמות יחידות

תכנון וייצור של צמות/כבלים/וחיבורים אחרים המאפשרים זמן Set-Up מינימלי.

הכשרת אנשי בקורת איכות ואינטגרציה להרצת התנור במשמרת שנייה או שלישית.

קביעת מנגנון לאיסוף נתוני כשלים – ביצוע אנליזה – והוצאת הוראות לפעילות מתקנת.

לסיכום: אחרי עשרות שנות ניסיון ואלפי בדיקות של HALT & HASS – בארץ ובעולם, ניתן לומר בברור כי השיטה הזו לגידול אמינות הוכיחה את עצמה. חברות ענק בעולם במגוון מוצרים וסקטורים: מוצרי צריכה, רכב, תקשורת, רפואי וצבאי מחייבים שימוש בבדיקות.

הכתבה באדיבות חברת QualiTech