לחצנות מתכת היא אחת מטכנולוגיות הייצור הבודדות שמקבלת חשיפה מועטה אם בכלל ומעטים המתכננים שיודעים לנצל את יתרונותיה אך קיומה חשוב מאוד עבור תחום התעופה והביטחון.

לחצנות מתכת היא אלטרנטיבה זולה לתהליכי כבישה ויציקה עם זמני יצורים קצרים. הדבר נכון גם לאבי טיפוס כאשר רוב השינויים ניתנים לביצוע ללא עלויות נוספות.

שימוש נכון בטכנולוגיה מאפשר לבצע הוזלת עלויות ישירות ועקיפות של המוצר (Cost reduction), שיפור איכות המוצרים תוך השקעה נמוכה בעלויות RnD כך שהחזר ההשקעה הופך את השימוש בטכנולוגיה לכדאי.

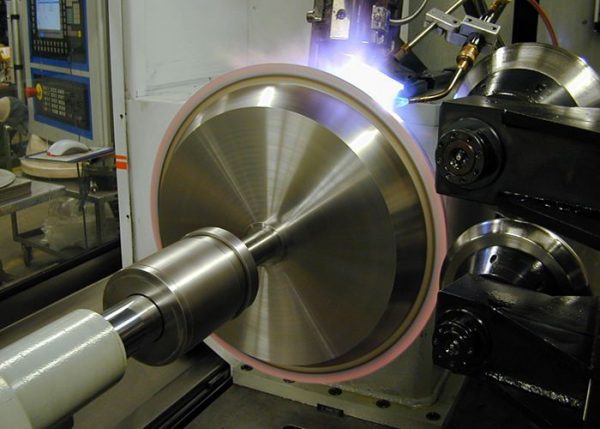

בשנים האחרונות חלה התפתחות משמעותית בטכנולוגיה, מהימים שבהם עמד אדם עם מקל ולחץ את החומר כנגד מודל ועד היום בו החלקים נלחצים על ידי בוכנות חשמליות או הידראוליות מבוקרות CNC ומוזנים ע”י רובוטים. בנוסף כיוון שהמכונות מבוקרות CNC, ישנה אפשרות לחרוט את החלקים באותה דפינה וכך ניתן לשלב בין טכנולוגיה של עיבוד פח (על יתרונותיה) וקבלת דיוקים של עיבוד שבבי.

שיפור נוסף בתחום נוגע לחומרי הגלם אותם ניתן לעבד בטכנולוגיה של לחצנות המתכת. אם בעבר היה ניתן לעבד פחים מאלומיניום ודקופירט בעוביים דקים, עקב מגבלת הכוח של העובד, היום ניתן לעבד חומרים רבים כגון: אלומיניום, ברזל, נירוסטה, טנטלום, נחושת, פליז, מוליבדן, טיטניום, HASTELOY X, INCONEL, HAYNES ועוד.

חברות רבות בעולם השכילו להשתמש בטכנולוגיה זו ולנצל את יתרונותיה.

בענף התעופה נהוג לייצר באמצעות הטכנולוגיה חלקים כמו: תאי שריפה, צינורות פליטה, מעטפות וכיסויים שונים ואילו בענף הטילנות נהוג לייצר: ליינרים, אוגיב ,תאי שריפה, ראשי קרב, מעטפות טילים, גופים מרכזיים וקונוסים.

לתהליך הלחצנות יש יתרונות רבים בתחום הטכנולוגי, במהלך תהליך הפיתוח והנדסת המערכת וכמובן שגם בפן הכלכלי.

בתחום הטכנולוגי היתרון הבולט הוא התכונות המכאניות המשופרות לאחר תהליך העיבוד וההזדמנויות להפחתת משקל.

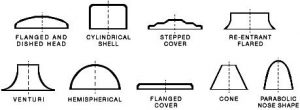

תמונה 1: גיאומטריות אופייניות לייצור באמצעות לחצנות מתכת.

במהלך תהליך העיבוד כתוצאה מהמאמצים הרבים שחווה החומר נוצרים מעוותים חדשים ועולה הצפיפות שלהם כך שההתנגדות לתנועת הנקעים גוברת או במילים אחרות מתבצעת הקשיית מעוותים. התכונות המכאניות המשופרות מאפשרות להקטין עוביים, לחסוך בט”ת או להשתמש בחומרי גלם “נחותים” על מנת לחסוך בעלות החלק או במשקל.

הזדמנויות להפחתת משקל נוצרות עקב כך שחלקים המיוצרים בטכנולוגיה של לחצנות מתכת מתאפיינים בעובי דופן משתנה. ניצול תופעה זו מאפשרת לעבות/לדקק אזורים מסוימים, זאת בשילוב התכונות המכאניות המשופרות, מאפשרים הפחתה משמעותית במשקל תוך קבלת תכונות חוזק משופרות.

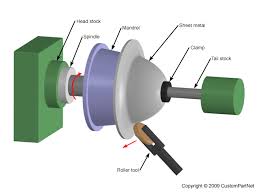

תמונה 2: תהליך הלחצנות

בתחום הנדסת המערכת היתרונות הבולטים של הטכנולוגיה הם פישוט והוזלת ההרכבה/חיבור של המערכת: הפחתה של ריתוכים, סימרורים ועיבוד שבבי עם הביקורת איכות הקפדנית הנלווית לתהליכים אלו ע”י תכנון הנדסי חכם.

בתחום הכלכלי, בנוסף לחיסכון שנוצר מהתכנון ההנדסי המתאים, החיסכון בריתוכים וכו’ ישנה הוזלה נוספת שנובעת מחיסכון בחומרי גלם.

כיוון שמדובר בעיבוד פח עלות הח”ג פחותה משמעותית מטכנולוגיות של עיבוד שבבי כך שככל שהחומר יותר יקר (נחושת, טנטלום, טיטניום וכו’) המוטיבציה לעבור לטכנולוגיה של לחצנות גוברת, זאת בנוסף לחיסכון שיכול להיווצר כתוצאה מהפחתת העובי בשלב התכנוני.

תמונות 3 + 4 : חלקים לדוגמא

יתרון מובהק נוסף הוא הפשטות וההתאמה של הטכנולוגיה לשלבי הפיתוח.

כיוון שניסויים בשלב זה מבוצעים באופן תדיר ותוצאותיהם משפיעות על התכנון, מנגד ההערכות לייצור המוני דורשת השקעה מרובה של כסף וזמן.

טכנולוגיית לחצנות המתכת מאפשרת גמישות בנסיונות (חומרי גלם, גיאומטריה) באופן מהיר וזול בנוסף ליחס טוב בין השקעה ראשונית לעלות יחידה ביחס לטכנולוגיות אחרות. במידה ועוברים לייצור המוני הטכנולוגיה כבר בשלה לעבודה עם רובוט ומכונות כאלו קיימות גם בארץ.

עוזי רוזנברג בע”מ מהחברות המובילות בארץ בתחום לחצנות המתכת.

החברה אשר ממוקמת באזור תעשייה קריית אריה בפתח תקווה, קיימת מעל 60 שנה, ומתמחה בייצור חלקי מתכת מדויקים בטכנולוגיה של לחצנות מתכת, כבישה ומתיחה עמוקה ועיבוד שבבי.

החברה מוסמכת תקן תעופה וחלל AS9100 rev D ומתגאה ביכולתה להתחרות בטכנולוגיה אשר נמצאת במספר חברות גלובליות בודדות באמצעות מכונות הייצור המתקדמות בעולם.

יכולות הייצור בחברה מאפשרות לייצר חלקים מקוטר 5 מ”מ ועד קוטר 1.6 מטר בעובי מקסימלי של 8מ”מ נירוסטה, 12 מ”מ ברזל ו-18 מ”מ אלומיניום.

אז מה זה לחצנות מתכת?

תהליך הלחצנות הוא שם כולל למספר טכניקות לייצור צורות סימטריות בעלי חלל פנימי תוך כדי סיבוב של החלק. המשותף לכל השיטות הוא סיבוב החלק במהלך תהליך הייצור, בעוד השוני הוא הגיאומטריה הניתנת לייצור בכל אחת מהטכניקות. התהליך מתבסס על המאמצים הפלסטיים שנוצרים בחומר תוך כדי התהליך. המאמצים הם מאמצי מתיחה/לחיצה (או רק לחיצה) תלוי בטכניקה שבה נרצה לעבוד. מה שיקבע את טכניקת העבודה שבה נייצר היא הגיאומטריה הסופית הנדרשת של החלק (המיוצר) והחומר שאיתו נשתמש.

גיאומטריות אופייניות הינן: סירים, קונוסים, ספרות, טבעות, חצאי כדור, אוגיב וצילינדר.

בשנים האחרונות חלה פריצת דרך בתחום לחצנות המתכת כתוצאה משיפורים טכנולוגיים בסנסורים שמודדים את לחץ העבודה, שינוי במיקום הסנסורים והלוגיקה אשר ממירה את הלחץ הנמדד למיקום נקודת המגע בין הרולר הלוחץ לחלק הנלחץ.

פריצת דרך זו מאפשרת שיפור משמעותי בטיב פני השטח של המוצרים, עמידה בטולרנסים משופרים, ומאפשרים את חריטת החלק על מכונת הלחצנות באותה דפינה.

העובדה שניתן לחרוט את החלקים על מכונת הלחצנות מיידית לאחר פעולת הלחיצה מאפשרת קבלה של חלק בעובי אחיד ובקטרים מדויקים, דבר מורכב במידה והחריטה לא מתבצעת באותה דפינה כיוון שהחלק מקבל עיוותים בעת החליצה ויש קושי למרכז את החלק על המחרטה.