תובנות על התנהלות מול התיישנות (obsolescence) על ידי המומחה הטכני קן גרינווד Ken Greenwood, מנהל שיווק ומכירות טכני, Rochester Electronics.

מחזור החיים של רכיב אלקטרוני – פרק הזמן שבין כניסתו לשוק ועד הכרזת סוף-מחזור-חיים רשמית – נהפכים לקצרים יותר ויותר. הביקוש בעולם למוצרי מוליכים למחצה מוכוון במידה ניכרת על ידי מוצרי צריכה אלקטרוניים, ומשך חיי המוצר בשוק זה ממשיכים להתקצר. למוצרים של יצרנים אירופיים בשווקים השונים (רכב, תעשייה, רפואה, תעבורה, תעופה וחלל, צבא) משך חיים ארוך משמעותית מזה של הרכיבים המרכיבים אותם.

מאחר וזמינות לטווח ארוך של מלאי מוצרים היא חיונית, חברות צריכות למצוא דרך להבטיח לעצמן מקור אמין עבור רכיבים, אפילו לאחר שרכיב מסוים הוגדר כמיושן (obsolete). משמעות הדבר היא שחברה צריכה לתכנן מראש כיצד להתנהל מול מצב של התיישנות באופן אסטרטגי. אם היא לא תעשה זאת, עלולות להיות לכך השלכות:

- השבתת פסי-ייצור

- התחייבויות פיננסיות משמעותיות המושקעות ברכישות ובאחזקת מלאי שלLast Time Buy .

- עלויות אחסון ארוכות-טווח

- אילוצי תכנון מוצרים מחדש

- סיום חיי מוצר (EOL) בטרם עת וקיצור יכולת מתן שירותים ותמיכה.

כל אלו מגדילים את הסיכון ואת העלויות של העסק.

הנה מספר טיפים כדי למזער את העלויות של התיישנות.

התנהלות מול התיישנות מתחילה כבר בשלב התכנון

בחירה לא מחושבת של רכיבים במהלך הפיתוח עלולה להביא לתהליכי תכנון ו/או הסמכה (קוואליפיקציה) מחדש בטרם עת. זה נכון במיוחד עבור לקוחות בעלי מחזורי פיתוח והסמכה ארוכים. המחיר הזול ביותר אינו בהכרח הפתרון הנכון ביותר עבור אספקה ארוכת-טווח.

ישנן מספר שאלות שעליכם לשאול את הספקים שלכם:

- מהי ההתחייבות של יצרן הרכיב המקורי (ה-OCM) למתן זמינות ארוכת-טווח?

- האם הספק מסוגל להדגים תהליך מבוקר של מעבר מאספקה רגילה לאספקה מורשת ארוכת-טווח גם לאחר סוף-מחזור-החיים, או לחלופין אפילו ייצור ארוך-טווח?

- האם קיים תיעוד מקיף של הרכיבים שבליבת התכנון (מיקרו-בקרים עליהם רכיבי התוכנה, ה-FPGAs, ו/או ה-ASICs)?

- האם קבצי התכנון המקוריים (VHDL, מודלי SPICE, וקטורי הבדיקה) נשמרו ואוחסנו, וניתנים לשליפה כדי לאפשר בניה מחדש למקרה שיתרחש הבלתי צפוי?

תמונה 1: ליקוט ואריזה ממקור מורשה

קרדיט: ניסקו פרוייקטים

הבנת העלות הכוללת של התיישנות

האם החברה שלך מבינה ולוקחת בחשבון את העלויות והסיכונים הקשורים בהתיישנות? התיישנות רכיבים אינה רק בעיית רכש עימה צריך להתמודד בדיעבד. האם תוכנית הפרויקט צריכה לצפות ולכלול גם תכנוני מוצר מחדש במהלך משך חיי המוצר? כיצד באים לידי ביטוי עלויות אחסון הרכיבים? כיצד התיישנות תשפיע על יכולת מתן שירות ותמיכה לאחר המכירה?

תכנון לקראת התיישנות והקצאת משאבים להתנהלות מולה

אם משך החיים של הציוד שלך – לרבות ההסמכה, הייצור, או משכי השירות – ארוכים וממושכים, ההתמודדות מול התיישנות רכיבים היא בלתי-נמנעת. תכנון מניעתי באמצעות רכש, הנדסת ותכנון רכיבים, וניהול תוכנית יכולים להפחית או להעלים כליל את העלויות והסיכונים הכרוכים בכך.

מעקב פעיל אחר מחזורי-החיים של רכיבים

מעקב שוטף אחר רכיבים מאפשר למשתמש לצפות בעיות ותקלות לפני שהן מתרחשות. ישנם מספר כלים מעולים כמו ®I.H.S Parts Intelligence ו-®BOM (Bill Of Materials) Intelligence אשר מאפשרים מעקב אחר מחזור החיים, זמני התגובה ושינויי במפרטי הרכיב לאורך זמן.

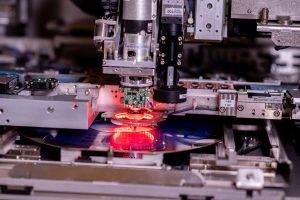

תמונה 2: יצור והרכבות

קרדיט: ניסקו פרוייקטים

ודאו כי אתם מודעים להודעות הפסקת ייצור מוצרים (Product Discontinuation Notices; PDN) שמשפיעות עליכם

ישנם מגוון מסדי נתונים לניהול רכיבים שמסוגלים לספק לכם שירותי התראות PDN. שירותים אלו יכולים להיות כלליים – כך שתיחשפו להכל, או ספציפיים – בהם מעלים את רשימת החומרים והרכיבים (BOM) למסד הנתונים כך שיוצגו רק הודעות הפסקת ייצור אשר משפיעות ישירות על המוצרים שלכם.

Last-Time-Buy – מה ניתן לחזות?

רכישות Last-Time-Buy הן בלתי נמנעות, אך כאשר הספק עובד בשיתוף פעולה עם שותפה מבוססת ומוכרת אשר אמונה על המעבר לאספקת סוף-מחזור-חיים, יכולות להיות לכך מספר יתרונות: ניתן לצפות למלאי מורשה ממושך ונטול-סיכונים, לשירותי ייצור למקרה של עליה בביקוש, לדחייה של תהליכי תכנון מחדש למועד מאוחר יותר, ולהארכת יכולת מתן השירות והתמיכה במוצרים.

רכישה ממקורות מורשים

ישנה תפיסה מוטעית שברגע שיצרן הציוד המקורי הפסיק לייצר רכיב, המקורות היחידים אליהם ניתן לפנות הם מקורות לא-מורשים/השוק האפור. בפועל האמת רחוקה מכך שנות אור. הפתרון נטול-הסיכונים של ספקית שוק המשך (after-market) מורשית כמו Rochester Electronics צריך תמיד להיות בראש סדר העדיפויות.

הסיכון שבשימוש במוצר מזויף ובאיכות נמוכה ממקורות לא מורשים יוצר סיכוי ממשי ולא מבוטל לירידה בתפוקת הייצור ובעליה בכמות התקלות (זמב”ת – MTBR) בשטח. צדדי ג’ לא מורשים אשר מבצעים “בדיקה” באיכות ירודה ותת-תקנית עלולים לתת רושם שהמוצר הוא “טוב דיו”. המציאות בפועל היא שתהליכי הבדיקה הללו הם חיקוי חלקי ולא מוצלח של תהליכי הבדיקה המקוריים של היצרנים המקוריים. הסיכונים שבשימוש ברכיבים לא-מורשים כוללים:

- טיפול לקוי – אשר מוביל לנזק מכני או פריקה אלקטרו-סטטית.

- אחסון לקוי – תנאים של חום, קור או לחות מופרזים בכל שלבי האחסון של המוצר. מובילים לכשלים בהלחמה או ל”אפקט פופקורן”.

- תיעוד ורישום מזוייפים.

- שחזור, סימון-מחדש או אריזה-מחדש של רכיבים כך שידמו לחלקים אחרים.

תמונה 3: בדיקות חשמליות לתקינות מלאה

קרדיט: ניסקו פרוייקטים

יצרני הציוד המקוריים מסרבים בתוקף לספק ביטחונות וערבויות עבור מוצרים שנרכשו דרך צינורות אספקה לא מורשים.

מקורות כמו Rochester Electronics מקבלים את המלאי שלהם בלעדית מהיצרנים. הרכיבים לא יוצאים בשום שלב מה”בועה המורשית” ולכן Rochester יכולה לספק ולהציע את כל האחריויות והביטחונות המקוריים. Rochester מסוגלת להציע באופן הולך וגובר שימוש מתמשך ב-Known Good Die ומציעה בדיקת מוצרים בהתאם להליכי הבדיקה המקוריים. החלקים המיוצרים ב-Rochester הם בעלי מספרי אצווה ותאריכי ייצור עדכניים ותקניים, ומסומנים עם ה-P/No של היצרן המקורי. תואמים ב-100% למפרטים המקוריים.

כדי לקרוא עוד, בקר ב-www.rocelec.co.il או ב-www.rocelec.com.

למידע נוסף יש לפנות לניסקו פרויקטים,

נציגת רוצ’סטר ישראל

סמדר: smadar@nisko.co.il ,050-3250525

קרדיט תמונת שער: ניסקו פרוייקטים