מזעור של רכיבים ומערכות מיקרואלקטרוניות מאפשר לפתח מערכות מתקדמות – בעלות יכולות (פונקציונליות) משופרות, משקל נמוך ומהירות גבוהה. במשך עשרות שנים, תעשיית המיקרואלקטרוניקה עוסקת בהקטנת גודל הטרנזיסטורים – אבן הבניין של כל שבב מיקרואלקטרוני, כדי לצמצם את גודל השבבים ביישומים שונים – בתעשיות הרכב, התעופה והחלל, התעשייה הרפואית ועוד. כיום, היכולת למזער מערכות אינה מוכתבת עוד על ידי גודל הטרנזיסטורים. במקום זאת, גודל המערכת ומידת אמינותה מוכתבים, במקרים רבים, על ידי זיווד השבבים ומידות המעגל המודפס. המצע שעליו השבב נארז הופך לכן למרכיב קריטי בפיתוח מערכות מתקדמות וממוזערות. כדי להבטיח פעילות תקינה ואמינה של המערכת כולה, על המצע והאריזה לעמוד בדרישות תרמיות, מכניות וחשמליות שונות ולהתאים לתכונות השבב עצמו.

אחד האתגרים המשמעותיים ביותר בשילוב שבב במעגל מודפס הוא התאמת מקדם ההתפשטות התרמי של החומרים. בעוד השבבים עשויים מחומרים מוליכים למחצה כמו סיליקון, (מקדם התפשטות של 3 ppm/C), החומרים מהם עשויים מעגלים מודפסים עשויים משילוב של שרפים וסיבי זכוכית (מקדמי התפשטות בטווח 15-20 ppm/C). בתהליכי ההרכבה, הכוללים חשיפה לטמפרטורות שמעל 200 מעלות, הבדל זה יוצר מאמצים תרמיים שיכולים ליצור נתקים בנקודות החיבור בין השבב למעגל ומסכנים את אמינות המערכת כולה.

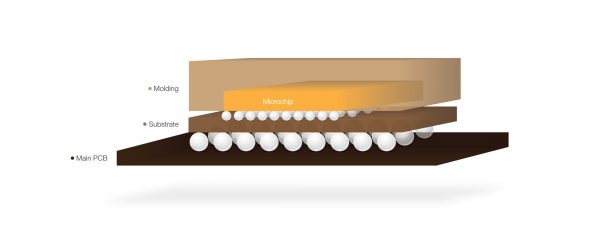

הדרך היעילה ביותר להתמודד עם אתגר זה היא על ידי הרכבת השבבים על גבי המעגל המודפס בצורה עקיפה, תוך שימוש במצע (substrate) כשכבת ביניים (ראו איור 1). השבב, הארוז על גבי המצע, מהווה יחידה בפני עצמה Chip-Scale Package – CSP) ), המורכבת בשלמותה על המעגל הראשי. כדי לגשר על הפער בין מקדמי ההתפשטות של השבב והמעגל, המצע צריך להיות בנוי מחומר התואם לתהליכי הייצור הקיימים ובעל מקדם התפשטות של 5-7 ppm/c.

איור 1: מצע המשמש לאריזת שבב מיקרו-אלקטרוני

אתגר משמעותי נוסף בהצמדת שבב למעגל מודפס מבוסס על הצורך בפיזור חום. ביישומים דיגיטליים, הקטנת גודל הטרנזיסטורים מתבטאת בין השאר בצריכת הספק מוגברת. מערכות אחרות, העושות שימוש במעבדים כוללות, בדרך כלל, התקנים אנלוגיים כגון מקלטים, משדרים ורכיבי ניהול הספק הפועלים בזרם גבוה. בכל המקרים שצוינו, צריכת ההספק מתבטאת ביצירת “”נקודות חמות” – אזורים המפיקים חום רב במהלך הפעולה. בהעדר פיזור נאות של החום מאיזורים אלו, טמפרטורת השבב עולה- מה שגורם לפגיעה בביצועי השבב ולסיכון אמינות המערכת כולה. קיימים מספר פתרונות לפיזור חום במעגל במודפס, כולם מסתמכים על המוליכות התרמית של מטבעות נחושת (Cu Coins) המשמשות לפיזור חום ((Heat Sink. למרות מקדם מעבר החום המצויין של נחושת (410 W/mK), מדובר במתכת בעלת מקדם התפשטות תרמי גבוה (17 ppm/c) ולכן פתרון זה אינו מתאים לזווד שבבים. כדי ליצור מפזר חום בעל מוליכות תרמית גבוהה (מעל 200 W/mK)) ומקדם התפשטות נמוך (5-7 ppm/c) ניתן ליצור מערך שכבות מתכתיות המשלב נחושת עם מתכות רפרקטוריות. שילוב כזה מבטיח מוליכות תרמית גבוהה, המאפיינת את הנחושת, ומקדם התפשטות נמוך, המאפיין מתכות רפרקטוריות, כאשר המוליכות התרמית ומקדם ההתפשטות בפועל נקבעת על ידי העובי היחסי של כל אחת מהמתכות.

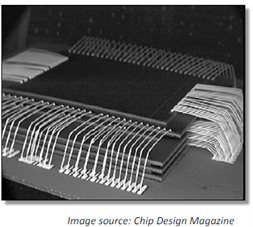

היכולת לתכנן ולייצר מצעים מתקדמים, הכוללים מפזרי חום בעלי מקדם התפשטות נמוך, מאפשרת ייצור מערכות מתקדמות – בהן ניתן להרכיב כמה שבבים על מצע אחד וליצור מארז המשמש עצמו כמערכת ארוזה (SiP-System in Package). טכנולוגיה זו מאפשרת הרכבת מספר סוגים של מיקרו שבבים, המיוצרים על ידי מגוון ספקים בטכנולוגיות שונות על מצע אחד, שיכול לכלול גם רכיבים אנלוגיים (למשל נגדים) בשטח קטן מאד ובטכנולוגיית ייצור ממוזערת. בשיטה זו ניתן לקצר את אורך מוליכי הביניים המחברים בין השבבים, לשפר את ביצועי המערכת ולהקטין את שטח המעגל הכולל. יתר על כן, המצע מאפשר לערום מיקרו-שבבים זה על גבי זה זה ובכך לייצר מערכת תלת מימדית – בה החיסכון בשטח משמעותי אף יותר. דוגמה למארז כזה ניתן לראות באיור 2.

איור 2: דוגמא לאריזת שבבים אנכית

גישת אריזה זו רלוונטית לכל יישום שבו יש ערך למזעור, לדוגמא – כל מערכת שידור וקליטה, כמו מכ”מים לרכבים אוטונומיים, מערכות מכ”ם צבאיות, מכשור רפואי פולשני, מכשירים לבישים, טלפונים סלולריים וכו’. המרכיב העיקרי במערכות אלו הוא שבב משדר/מקלט, בדרך כלל כזה המבוסס על GaAs. המקלט הוא שבב בעל הספק חשמלי גבוה, הדורש פיזור חום. בנוסף, המערכת דורשת רכיבים לעיבוד נתונים ומתגי אנטנה, הממומשים בדרך כלל על ידי שבבים מבוססי סיליקון. הרכבה של כל אחד מהשבבים הללו בנפרד יוצרת מערכת בעלת שטח גדול שאינה מתאימה להתקנים ניידים. בנוסף, אריזה נפרדת משמעותה שאורך המוליכים המקשר בין השבבים גדל- מה שמגביל את מהירות המערכת וגורם לצריכת הספק מוגברת. זיווד כל השבבים על מצע אחד מאפשרת צמצמום שטח הפנים של המערכת בפקטור של 4-10. בנוסף, ניתן להתקין רכיבים אנלוגיים רבים הנחוצים למעגל המודפס על אותו SiP – וכתוצאה מכך לייצר מערכת קטנה ומהירה יותר.

דוגמא טובה נוספת ניתן למצוא במערכות ניווט – שהופכות נפוצות יותר ויותר ומוטמעות כיום בטלפונים סלולריים, ברכבים אוטונומיים, ברחפנים וכולי. מערכות אלו כוללות שבבים אלקטרו- מכניים (MEMS) וכן שבבי עיבוד וניתוח נתונים. מתכנני מערכות מתקדמות נמצאים לרוב בקשר עם מספר ספקים לטובת פיתוח מערכת שכזו. ספק אחד יעצב עבורם את המארז (ה- (SiP, האחר ייצר אותו, ספק שלישי ירכיב את השבבים ויארוז אותם וספק אחד או שניים נוספים ייצרו את המעגל המודפס וירכיבו את המערכת. הצורך לעמוד בכללי התכן של יצרנים רבים כל כך, מחייב התפשרות על ביצועי המערכת, מגביל את איכותה ויוצר עיכוב משמעותי בשלבי הפיתוח וביציאה לשוק.

חברת פי.סי.בי טכנולוגיות מספקת פתרונות מקצה לקצה לתעשיית המיכשור האלקטרוני– החל מתכנון וייצור מעגלים מודפסים (PCB), עבור בהרכבות

ערן ליפ, מנהל מו”פ, PCB

(Printed Circuit Boards Assembly – PCBA) וכלה באינטגרציה של מערכות שלמות. גישה הוליסטית זו (All-in-One), המגובה בנסיון ארוך שנים של שימוש בחומרי גלם מגוונים, בעלי תכונות מכניות ותרמיות שונות, מאפשרת לנו לייצר מוצרים מותאמים עבור לקוחותינו תוך אופטימיזציה והתאמה בין חומרים שונים. התאמה זו מצמצמת לכדי מינימום את פערי ההתפשטות התרמית בין החומרים השונים ובכך מסייעת למיזעור המערכות. תהליך תכנון וייצור המצעים וההרכבות המתקיים כולו תחת קורת גג אחת מאפשר ללקוח לייעל תהליך העבודה כולו ולחסוך את נטל התיאום בין ספקים שונים כמו גם את הזמן והאנרגיה הכרוכים בכך. גישה הוליסטית זו מאפשרת ללקוח להיצמד לתכנון המקורי. בנוסף, הוא יכול להימנע מהתפשרות לגבי תהליך פיתוח המוצרים. התפשרות זו נובעת לא אחת מההבדלים הקיימים בין יכולות, זמינות ושונות תהליכי הפיתוח של ספקים שונים, השותפים לתהליך ייצור המערכות.