דורות האחרונים של רכיבי SMT בעלי פרופיל אולטרה נמוך ורכיבים ממוזערים מאוד, כגון רכיבי QFN, רכיבי LGA ונגדים 03015 (0.3mmX0.15mm) מאתגרים במיוחד יצרניי מכונות הדפסה לשליטה ובקרה מלאה לקבלת הדפסה ומחזוריות בחלון צר מאוד ובמיוחד בפרמטרים של מיקום ונפח חומר ההלחמה המודפס. יחד עם זאת ובנוסף יצרניי המערכות נדרשים לעמוד בדרישות של Set-Up מהיר ואפשריות שינויים מהירים לשמירת יצוריות גבוהה. לכל זה מתווספת הדרישה להדפסה מהירה וזמני מחזור מהירים לאורך זמן.

שיפור תהליך ההדפסה

לביצועים של תהליך ההדפסה יש השפעה קריטית על תשואת הכללית של קו היצור. זה ידוע שכ-70% מהליקויים שזוהו בסוף קו היצור מוצאם בפועל הוא בשלב ההדפסה. יצרנים לא יכולים להרשות לעצמם לעגל פינות בעת הגדרת תהליכי ההדפסה, או “להקריב” שליטה בתהליך הבקרה כדי להגביר את זמן מחזור היצור. עם זאת, מהירות וזמן מחזור הדפסה קצר היא המהות לעמידה ביעדי יעילות ועלות ולכן משהו חייב להשתנות.

פריון היצור נפגע על ידי כמה היבטים של הדפסה שנשארו אותו הדבר במשך שנים רבות. כגון הדפסת מספר כרטיסים בתחילת כל אצווה לאימות הגדרות נכונות כגון תאום מדויק בין הסטנסיל לכרטיס, האם נעשה שימוש בזווית מגב קבועה, ירידה במהירות ההדפסה לאחרי ניקוי ועוד. במקביל, הדפסה הופכת מורכבת יותר, למשל בשימוש מוגבר בעובי כפול או מדורג של הסטנסיל להשגת נפח הדפסה נדרש לגדלי הרכיב הקטנים ביותר כגון 03015 תוך הבטחת נפח הדפסה נכון לרכיבים קונבנציונליים וסטנדרטיים בכרטיס. חלק מהיצרנים להוטים להשתמש בשתי שבלונות נפרדות בעובי שונה כדי להשיג את המטרה. לשיטות אלה השפעה על הגדרות ההדפסה וההדפסה עצמה ולכן על מנת שאפשר יהיה לטפל בטכנולוגיה זו נדרשים פתרונות באמצעות שינויים מהותיים במדפסת והמגב (Squeegee).אחד המרכיבים בהדפסה שיש לתת עליו את הדעת ובמיוחד במעגלים הכוללים רכיבים קטנים במיוחד ורכיבים רגילים הוא תאום מדויק בין הסטנסיל לכרטיס וזאת באמצעות תאום בעזרת Fiducial קונבינציואנלי מדויק הנותן עדיפות לרכיבים הקטנים ובהנחה שהטעויות ברכיבים הגדולים עדין יהיו בטווח הנדרש. שיפורים בהיבטים של מערכת ההדפסה, כגון הליך היישור של הסטנסיל, מנגנון המגב ותהליך מערכות ניטור הפרמטרים יכולים לעמוד באתגרים החדשים של גיאומטריות הרכיבים הקטנים ביותר של היום. באותה העת מאפשרים ליצרנים לייעל את עבודת הההדפסה, דיוק ובאותו הזמן לשמר את מחזור הדפסה המהיר כדי להבטיח רמה גבוהה של יעילות ודיוק שנדרש.

תהליך מבוקר – מרגע הדפסת כרטיס ראש סדרה

ניתן לשפר את הפרודוקטיביות אם יישור סטנסיל ללוח המודפס הוא האופטימלי ביותר שניתן להשיג במהלך תהליך ה-SET UP ומבלי להמתין לניתוח SPC המאפשר לחשב כל הקיזוזים ההכרחיים. פונקצית היישור הגרפית במערכות של ימאהה בין הכרטיס לסטנסיל כפי שניתן לראות בתמונה 1, מאפשרת למהנדסים לכוונן יישור על ידי אופטימיזציה של תמונה מורכבת הכוללת תמונות שנתפסו ממצלמות ה -PCB והסטנסיל. לאחר ביצוע התאמות קטנות שנעשות בציר ה-X וה-Y המביא את שני התמונות לתוך היישור הרצוי על המסך, פונקציה הלימוד העצמי מחשב אוטומטית את הקיזוז ומתקן את היישור הרצוי. גישה זו נותנת למהנדס התהליך את הגמישות לתעדף יישור של תכונות כרטיסים קטנים או כדי ליישר לפי fiducials או תכונות אחרות כנדרש.

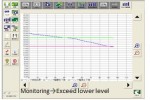

כדי להבטיח יישור אופטימלי שנשמר לאורך תהליך ההדפסה ולאחר היישור האופטימלי שכבר מחושב, מערכת ימאהה הבלעדית (Rail Vacuum System), המוצגת בתמונה 2, מייצבת המערכת את הסטנסיל בצמוד למסילות המסוע. אחיזה זו מפחיתה באופן משמעותי כל שינוי או תזוזה של הסטנסיל הנובע משינויים בכיוון ההדפסה או לחץ מגב מופעל אשר יכולה להיות מוסטת בעד שינוי של μm25 במערכות אחרות הנועלות את הסטנסיל באופן מכאני קונבנציונלי בלבד. תמונה 3 ממחישה את הירידה בקיזוז המושג באמצעות ימאהה RVS.

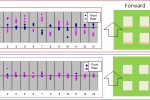

תצורה סטנדרטית של מדפסת משחת הלחמה משלבת שני מגבים, אחד להדפסה קדימה ואחד להדפסה בכיוון הפוך. זווית ההתקפה לכל מגב נקבעת כבר במהלך התקנת המגב על ראש ההדפסה וללא יכולת לשינווי במהלך העבודה אלא אם כן המכונה עצרה וזווית המגב מותאמת באופן ידני. Swing Single Squeegee ובקיצור (3S) של חברת ימאהה הינו ראש בעל מגב יחיד כפי שמוצג בתמונה 4, ראש זה מאפשר למדפסת לייעל את זווית המגב באופן אוטומטי ובזמן אמת על מנת שיותאם לשינויים בתנאי תהליך ההדפסה ולאורך זמן. טכנולוגיית 3S עוזרת למנוע תוצאות הדפסה ירודה כבר בהפעלה הראשונית של המדפסת או לאחר הפסקה בייצור אשר ידוע כבעל השפעה משמעותית על שיעור הפגמים הכולל במהלך ההדפסה.

מייד לאחר ההפעלה הראשונית וכבר בשלב הראשון משחת ההלחמה משנה את צמיגותה ו”התנהגותה” בתהליך ובהתאם לכח המופעל על ידי המגב. בכרטיסים הראשונים ביצור וכבר בראשית התהליך אנו עדים להדפסה שאינה יציבה המשפיעה על נפח משחת ההלחמה המדווח על ידי מערכת ה-SPC ועד להגעה לצמיגות אופטימלית לעבודה בסופו של דבר. לכן, אם היצור מופסק והמדפסת עוצרת משחת ההלחמה חוזרת למצבה הראשוני הסטטי ונדרש זמן נוסף והדפסות ראשונות נוספות להחזרת המשחה למצב עבודה אופטימילי. על ידי אופטימיזציה של זווית המגב המותאמת לצמיגות משחת ההלחמה בפועל, ראש ה-3S משפר במיוחד את מילוי חורי הסטנסיל גם במצב בו צמיגות המשחה אינה אופטימלית ואף גדולה ממנה. ראש ה-3S משפר את מילוי החורים גם בשלב ההתחלתי של היצור וגם כתוצאה מעצירות במהלך היצור תוך מתן האפשרות למהירות המגב להישמר קבועה וללא שינוי. מהירות מגב קבועה שומרת במיוחד על מצב חומר ההלחמה ולכן גם מאפשרת הגעה מהירה לצמיגות חומר הלחמה מתאימה לתהליך שנקבע תוך זמן קצר.

ראש 3S הוא ראש בעל יכולת שינויי זווית מהירה ולכן גם במהלך העבודה הרגיל והשינויים בו כגון ניקוי סטנסיל כל מספר הדפסות, שאריות חומר ניקוי או לכלוך מאפשרים המשך עבודה מדויקת ונכונה. מנגנון שינוי הזווית האוטומטי של הראש מאפשר מגב יחיד לשימוש עבור הדפסה יחידה קדימה או אחורה או הדפסה כפולה (קדימה ואחורה) על אותו כרטיס ועם אותו מגב. בנוסף חישן לחץ יחידי מאפשר שליטה מלאה ובקרת לחץ שווה גם בהדפסה קדימה וגם ובהדפסה אחורה ולכן הבקרה והתוצאה של תהליך ההדפסה הוא מדויק מאוד לעומת השימוש ב-2 ראשי הדפסה שונים.

למגב ה-3S, כפי שמופיע בתמונה 5, יש להב בעל פרופיל חד אשר ממזער זיהום של חומר ההלחמה על הסטנסיל בתהליך ההדפסה ובו זמנית מספק ביצועים משופרים במיוחד בהדפסה עם סטנסיל מדורג. יתר על כן שומר על נפח קטן יותר של משחת הלחם על מגב ההדפסה אשר עוזר לשמור על מסה עיקבית על פני שטח הסטנסיל הממזער במיוחד ייבוש חומר ההלחמה. עמידות גבוהה, ציפוי מגן חיכוך מיוחד שפותח למנועי האופנועים של חברת ימאהה מסייע בשמירה על פרופיל המגב לאורך חיי שירות ארוכים במיוחד. ציפוי זה משתמש באותה טכנולוגיית חומר כפי שמתמשים בציפוי הצילינדר של מנועי האופנועים בעלי הביצועים הגבוהים של ימאהה. החיכוך הנמוך על פני השטח של להב ההדפסה וגם על הסטנסיל שומר על אורך חיים גבוה גם של המגב, גם של הסטנסיל ובנוסף מסייע לאי הדבקה של שאריות חומר הלחמה על המגב.

שמירה על יציבות הדפסה

בדרך כלל, הליך ה-SET UP של מערכת ההדפסה קובע באיזו תדירות יוחלף חומר ההלחמה על מנת שישמור על מילוי קבוע ומדויק של חורי הסטנסיל. לכן אם כמות החומר היא מעל הכמות הנדרשת בפועל או פחותה מהכמות הנדרשת ליצירת עקביות בתוצאות ההדפסה, התוצאה תהייה לקויה באיכות ההדפסה ומילוי פתחי הסטנסיל. קביעת המרווח האופטימלי להחלפה וחידוש חומר ההלחמה דורשת הדפסת מספר כרטיסים עד שבדיקת הההדפסה תאפשר איבחון מדויק מתי יש צורך בהחלפה. בימאהה בקרת יציבות ההדפסה (), Print Stability Control כפי שמופיע בתמונה 6, בודקת ועוקבת כל הזמן אחרי גודל “הגליל” של חומר ההלחמה באופן אוטומטי ובמהלך כל העבודה ומאפשרת הוספה אוטומטית של חומר הלחמה ללא יצירת SET UP וללא עצירת פעולת המערכת. פעולה אוטומטית זו מבטלת את האפשרות לקבלת תוצאות הדפסה משתנות ושונות של מילוי הסטנסיל וכמובן יצירת SET UP הדפסה מהיר ומדויק. לכן שימוש בטכנולוגית PSC חוסך הדפסה של כרטיסים לניסיון, פריון היצור גדל וללא צורך בעצירת התהליך האוטומטי כתוצאה מחוסר חומר הלחמה.

ההשפעה המשולבת של ראש ה-3S של ימאהה, התאמה גרפית בין הכרטיס המודפס לסטנסיל ומערכת הבקרה האוטומטית לנפח משחת ההלחמה מאפשרת לתהליך ההדפסה להתבצע בצורה קבועה ומדיוקת כבר מהכרטיס הראשון המודפס ולאורך זמן. תהליך אשר משפר את היצוריות, ממקסם את זמן השימוש במכונה וממזער את כמות ההדפסות הלא תקינות בתהליך. כמובן שתהליך זה קיים ומשותף לכל המדפסות של ימאהה, כולל YSP ,YCP10 ,YSP20, כפי שמופיע בתמונה 7, וגם עם הזנת כרטיסים כפולה (2 מסועי כרטיסים) במערכות החדשות.

יצוריות במכונה בעלת מסוע כפול

מודל YSP20 של ימאהה הינו בעל יכולת הדפסה כפולה של כרטיסים. זמן הדפסה של 2 כרטיסים יכול להגיע להדפסה מקבילית של עד 5 שניות לערך ואף להדפסת כרטיסים שונים אחד מהשני. בנוסף יכולת ההדפסה הכפולה מאפשרת מעבר בקו היצור בין סוג כרטיס אחד לאחר ללא זמן SET UP, ללא עצירת המכונה וללא בזבוז זמן יקר. יכולת הדפסה זו מאפשרת עבודה ובו זמנית על 2 סטנסילים שונים וללא זמן החלפה או עצירה.

פעולה ללא הפסקה הינה אפשרית אם קו ההשמות של הרכיבים (Pick & Place) עובד כך שאינו דורש החלפת מזינים במעבר בין יצור כרטיס אחד לאחר. בנוסף אם השימוש במדפסת זו להדפסת כרטיס מסוג אחד, תאפשר המערכת הכנה לעבודה כבר לייצור הכרטיס החדש וללא עצירת תהליך הייצור. שימוש בשיטה זו ותהליך מסוג זה מאפשר שימוש יעיל ומלא בקו היצור ללא הפסקות וללא זמני מעבר ובמיוחד בקווי יצור בתמהיל של מיגוון רחב של כרטיסים בכמויות קטנות הדורש זמני הכנה ארוכים במעבר בין סוג כרטיס אחד לאחר.

בנוסף לכל היתרונות שצוינו מעלה וכאשר ישנו צורך בשימוש בסטנסיל מדורג הנדרש לעבודה עם רכיבים פסיביים קטנים כגון 03015, מאפשרת המדפסת שימוש בשיטה החוסכת יצור סטנסיל מדורג. בשיטה זו משתמשים באפשרות של שימוש ב-2 סטנסילים שונים בו זמנית. מייצרים סטנסיל דק עבור הרכיבים הקטנים בלבד ומיצרים סטנסיל רגיל לרכיבים הסטנדרטיים. בשלב הראשון מודפס הכרטיס עים הסטנסיל הדק ולאחר מכן מודפס הכרטיס עם הסטנסיל הרגיל וללא החלפת סטנסיל. אופציה זו חוסכת יצור סטנסיל מדורג ויקר יותר וכן את האפשרות לכוון נתוני הדפסה נפרדים לרכיבים קטנים במיוחד ולרכיבם רגילים. YSP20 של ימאהה מאפשרת הדפסה של 2 כרטיסים שונים בשטח רצפה קטן לעומת שימוש ב-2 מדפסות נפרדות להשגת אותה יעילות יצור.

סיכום

שנים רבות של מחקר הושקעו בפיתוח תהליכי הדפסה וקבלת יציבות הדפסה. כיום, בו אנו נתקלים במזעור נוסף של הרכיבים הקטנים ובשילוב רכיבי SMT רגילים, שינויים מותאמים במשחות ההלחמה משפיעים לא רק על תהליך ההדפסה עצמו אלה גם על שינויים אצל יצרני מערכות ההדפסה אשר יאפשרו עמידה בטכנולוגיות ההדפסה החדשות. תכונות חדשות של הדור האחרון של מדפסות מאפשרות למהנדסי ייצור לייעל את מהירות הגדרות התהליכים לכל כרטיס המכיל רכיבים פסיביים קטנים ועד לרכיבים הגדולים יותר כגון מחברים, רכיבי ODD ועוד ובאותו הזמן. התכונות החדשות של המערכות יעזרו למזער את תהליך הניסוי וטעייה שנוצרו בתהליך המסורתי אשר יגבירו את היצוריות והיעילות כבר מהיצור של אב הטיפוס או הכרטיס בראש הסדרה.

- תמונה 1. הכלי הגרפי מספק גמישות רבה יותר כדי לייעל את מערך ההתאמה בין הסטנסיל לכרטיס.

- תמונה 2. מערכת ואקום לנעילה במסוע

- תמונה 3. מערכת הואקום מפחיתה באופן משמעותי את השינוי בין הכרטיס לסטנסיל גם בהדפסה קדימה וגם בהדפסה חזרה

- תמונה 4. ראש 3S בעל תפקיד מרכזי בהגדלת תפוקת הדפסת משחת הלחמה

- תמונה 5. מגב 3S של ימאהה

- תמונה 6. מערכת Print Stability Control PSC

- תמונה 7. מערכת YCP10 של חברת ימאהה מוטור