מאת מור עזריה- KLA

שבבי הסיליקון, הידועים גם כמוליכים למחצה או צ’יפים, נמצאים כמעט בכל מוצר בו אנו משתמשים, עונדים או לובשים. הטכנולוגיה של שבבי הסיליקון אפשרה לנו למזער מעגלים ורכיבים אלקטרונים בצורה כזו המאפשרת מגוון שימושים רב ונרחב לטובת האנושות. שבבים אלה נמצאים בנטפליקס, באמזון, במכונית האוטונומית, בטלפונים, נייחים או ניידים, במטוסים, בשעונים, במשחקי המחשב, בקופות רושמות ועוד ועוד.

כבר היום, האינטרנט מייצר 2.5 מיליון טרה בייט ליום, וב- 2020 כל אדם בעולם ייצר בממוצע 1.7 מגה בייט לשניה. כדי לעמוד בקצב ובקיבולת של הדאטה יש צורך בתעשיית מוליכים למחצה חזקה, יעילה ורווחית.

פרוסות סיליקון עם ארכיטקטורה ניו-יורקית

שבבי הסיליקון מיוצרים בחדרים נקיים, ללא רבב. הניקיון נדרש על מנת למנוע מגרגר אבק או כל לכלוך אחר להשפיע על תהליך יצור הרכיבים הזעירים. גם הדיוק הנדרש בזמן ייצור השבבים הוא רב ביותר, בשעה שהשבב קטן ומדויק אף יותר מעובייה של שערה בודדת.

מצעי השבבים או פרוסות הסיליקון (Chips Wafer) המפותחים היום בתעשיית המוליכים למחצה כוללים 128 שכבות ואפילו 256 שכבות. מדוע מייצרים היום פרוסות סיליקון רב-שכבתיות? משום שהתעשייה שואפת לדחוס כמה שיותר טרנזיסטורים על גבי אותו רכיב. ואם בעבר עיקר האתגר הטכנולוגי היה כיווץ הטרנזיסטור, היום מעדיפים בתעשייה להמיר את המשך תהליך הכיווץ המורכב והיקר בבנייה לגובה, משל היתה פרוסת הסיליקון ניו יורק או הונג קונג.

להגן על פרוסת הסיליקון מכל פגע

אחד האתגרים בתעשייה הוא הגנה על פרוסות הסיליקון העדינות והפגיעות. לפיכך, נהוג לאחסן אותן בתוך מיכלים המכונים Front Opening Unified Pods (FOUPs). מיכלים אלה מגנים על הפרוסות מפני זיהום של חלקיקי אבק או מולקולות אחרות שמסתובבות באוויר, ומשמשים להם כקרונות מסע ברחבי המפעל.

מיותר לציין, כי התחזוקה של ה- FOUPs מאתגרת. אחד המקרים הנפוצים הוא כאשר פרוסת סיליקון שכבר עברה חריטה פולטת כלוריד (CI), המגיב לאדי מים המשייטים באוויר, ויחד נוצרת חומצה הידרו-כלורידית אשר פוגעת באיכותן של פרוסות הסיליקון. אחת השיטות לפתרון הבעיה היא ביצוע תהליך טיהור של החנקן על ידי דחיקה של חמצן ואדי מים מן ה- FOUPs החוצה.

וזו רק דוגמא אחת, אולם בהנחה שהמפעל מצליח להתמודד עם האתגרים הכימיים, עדין עומד בפניו האתגר הגדול מכולם: ניהול התעבורה של פרוסות הסיליקון, אשר יכולות לעבור מסע של כ- 80 ק”מ, או יותר, ברחבי המפעל או החדר הנקי.

האתגר הראשי: ניהול התעבורה של פרוסות הסיליקון

פרוסות הסיליקון הרב-שכבתיות מחייבות תהליך ייצור ארוך ומרובה שלבים. מספר התהליכים שעוברת פרוסת סיליקון אחת, במפעל בו היא מיוצרת, הכפיל ואף שילש את עצמו בשנים האחרונות. תהליך הייצור של פרוסת סיליקון כולל 4,000 ומעלה אינטראקציות עם רובוטים, המעבירים את הפרוסות בין המכונות השונות לביצוע שלבים כמו הדפסת שכבות, שטיפות כימיות, גילוח שכבות, מטרולוגיה ועוד.

בתוך המפעל, קרונות האחסון נעים באופן עצמאי באמצעות מערכות ניהול חומרים אוטומטיות (AMHS) מתחנה לתחנה, כאשר מסלולי השינוע העיליים (OHT, OHV) לרוב פרושים בסמיכות לתקרה לכל אורכו ורוחבו של המפעל. במפעל סטנדרטי קיימות למעלה ממאה מערכות שינוע כאשר כל אחת מתמרנת ונוסעת לאורך מסילה באורך 2 – 3 ק”מ, לרוחב של 250,000 רגל מרובע. המערכות הללו משנעות את קרונות האחסון ובתוכם פרוסות הסיליקון בין 4,000 או יותר תחנות שונות ברחבי המפעל, עד אשר הן מוכנות.

האתגר הוא כמובן בסנכרון מדויק של האופרציה המורכבת הזאת, ללא טעויות, ללא עיכובים, ללא פגיעות בקרונות האחסון ובפרוסות הסיליקון. תפקידן של מערכות האוטומציה לדאוג לכף שאף מכונה לא תיתקע, לשמור על תזמון קבוע ומדויק של התעבורה של כל פרוסות השבבים המיוצרות ברגע נתון, מבלי שמכונה אחת תפעל מהר יותר ממכונה אחרת, מבלי שפרוסת סיליקון אחת תתעכב בהשוואה לאחרות.

הסנכרון המדויק חייב להתבצע לכל אורך המסע ובכל תחנות העצירה (4,300) לשם העברה בטוחה של קרונות האחסון ופרוסות הסיליקון לאורך המפעל. פרוסת סיליקון פשוטה הכוללת 48 שכבות עוברת 500 שלבים בתהליך הייצור שלה, כולל כ- 2,000 מפגשים עם זרועות רובוטיות ו- 1,300 מעברים ב-OHT, ובסכ”ה היא עוברת מסע שאורכו כ- 25 – 30 ק”מ. בפרוסות סיליקון מורכבות יותר עם 128 שכבות – מספר השלבים יכול להגיע ל- 1,500 ובהתאמה למסע של 80 ק”מ, במהלך תהליך הייצור.

הסנכרון מושג גם בזכות העובדה שכל המכונות והרובוטים מיושרים ומפולסים ברמה של מילי מעלות, כדי למנוע מצב בו פרוסת סיליקון נוחתת נחיתה כבדה, חוטפת מכה ומזדהמת.

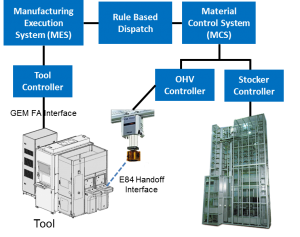

מכונה של KLA מאובזרת לאינטגרציה

עם מערכת האוטומציה של הפאב ) )F

דיאגרמה להמחשת מערכת

האוטומציה ובה: קרוניות עיליות, אחסון

מבוקר ) stocker ( וממשק למכונות

הרובוטים של KLA

הרובוטים אשר מפתחים ב- KLA מתבססים על ארכיטקטורה אשר פותחה גם היא בחברה, והם מצטיינים בדיוק רב, מהירות ואמינות גבוהה. הודות לארכיטקטורה ולטכנולוגיה הייחודית ניתן להגיע למהירות רבה יותר בביצוע פעולות המדידה והבקרה של פרוסות הסיליקון ולמדוד יותר פרוסות בכל שעת עבודה. מעבר לכך, הרובוט של KLA מבצע את העבודה בצורה מדויקת יותר מאשר בעבר ושומר טוב יותר על הניקיון במערכת כולה. פרמטרים אלו מאפשרים לחברה לשמור על היתרון האיכותי והתחרותי שלה בעולם.

האוטומציה משפיעה על השורה התחתונה

לתזמור המדויק של תהליך הייצור מספר סיבות, ובראשן הקפדה על תהליך ייצור איכותי ומדויק של פרוסת הסיליקון, מבלי להטיל בה פגמים. מעבר לזה, הצורך בדיוק מוחלט נחוץ על מנת למנוע צווארי בקבוק, השבתה של מכונות או כל מצב אחר אשר יכול לפגוע בפרודוקטיביות של המפעל וכתוצאה ישירה מכך, באובדן של מיליוני דולרים.

התייעלות תפעולית משפיעה ישירות על הרווחיות של המפעל. לכן, קיימת היום בתעשייה ציפייה לעבודה בתפוקה מקסימלית וניצול מקסימלי של כל המכונות והרובוטים.

הכותבת היא מור עזריה מנהלת קבוצת האוטומציה של KLA

חברת +KLA מפתחת בישראל דור חדש של ציוד מטרולוגיה לבדיקת איכות תהליך הייצור של שבבים, אשר משתמש בבינה מלאכותית כדי להתגבר על מגבלות פיסיקליות של המערכת האופטית, במהלך הייצור של טרנזיסטורים מתקדמים. הטכנולוגיה החדשה צפויה לצאת לשוק בשנת 2020 כאשר היא תשולב במערכות המדידה העתידיות: מערכת Archer TL 150 ומערכת .Archer WT 750

החברה, היושבת במגדל העמק מאז 1986, פועלת בתחום הפוטו-ליטוגרפיה בעולם ומשמשת כספקית מובילה לחברות הגדולות בעולם, בפיתוח וייצור שבבים כמו: אינטל, סמסונג, מיקרון, טושיבה ועוד. בתהליך הייצור מודפסות שכבות מוליכים, חצאי מוליכים ומבודדים, על מצע הסיליקון. לצורך התהליך מוקרן אור דרך מסכה על מצע רגיש לאור (פוטורזיסט) ובסדרה של תהליכים כימיים יוצרים את התבנית הרצויה בשכבות שהונחו על המצע. בייצור של פרוסות סיליקון חוזרים על התהליך עשרות פעמים לצורך השגת תבנית רב-שכבתית. המכונות של KLA בודקות את הסטייה בין השכבות במהלך הייצור על ידי מדידות של רוחב הצומת בתוך הטרנזיסטור, עובי השכבות הדקות וניתוח אופטי של הרכב החומר ממנו הטרנזיסטור בנוי. בתהליך הזה משולבת פעילות רובוטית מרובה, אותה מפתחת החברה בכוחות עצמה.

[/gray_box}