- בראיון זה, מתאר סטיבן שיר, סגן נשיא טכנולוגיית ליתוגרפיה, תהליך וחומרים ב־imec, את השינויים שתעבור תעשיית ייצור השבבים בשנים הקרובות, והאתגרים והמכשולים הנלווים לכך.

- הוא מתאר כיצד מוצרי לוגיקה וזיכרון חדשים מניעים את המחקר והפיתוח של טכנולוגיית EUVL (ליתוגרפיה אולטרה־סגולה קיצונית) עם מפתח נומרי (NA) גבוה ואת הצורך החיוני להקטין את ההשפעה המזיקה של תהליך ייצור השבבים על הסביבה.

אילו שינויים נראה לדעתך בטכנולוגיית הליתוגרפיה בשנתיים הקרובות?

סטיבן שיר: “יצרניות שבבי לוגיקה החלו להשתמש בטכנולוגיית EUVL (ליתוגרפיה אולטרה־סגולה קיצונית) כבר בשנת 2019, וכיום מראים גם יצרני שבבי זיכרון דינמי (DRAM) עניין הולך וגובר באימוצה. כל זה התאפשר בזכות מסירותה ונחישותה של ASML, שדחפה את גבולות הטכנולוגיה הרבה מעבר למה שאנשים רבים האמינו שהדבר אפשרי. השלב הבא, הוא מעבר לטכנולוגיית EUVL עם מפתח נומרי גבוה (0.55NA) כדי להגיע לייצור ברזולוציה של 8 ננומטר.

השלב הבא, הוא מעבר לטכנולוגיית EUVL עם מפתח נומרי גבוה (0.55NA) כדי להגיע לייצור ברזולוציה של 8 ננומטר.

כדי לתמוך במעבר לייצור בטכנולוגיית EUVL עם מפתח נומרי גבוה, מקימות imec ו־ASML מעבדה ייעודית לטכנולוגיית EUV עם מפתח נומרי גבוה, שתלווה את התעשייה ותקדם את ההגעה למערכת ייצור מסחרית בטכנולוגיה החדשה. המעבדה תהיה נגישה לספקי ציוד וחומרים בתעשייה, וביחד איתם אנחנו עובדים על פיתוח טכנולוגיות רזיסט (חומר רגיש לאור), מצע ומסכה לטכנולוגיית EUV, שיטות לשיפור רזולוציה (RET) ושיטות מדידה חדשות.”

מהם התחומים החשובים ביותר בפיתוחה של טכנולוגיית ליתוגרפיה עם מפתח נומרי גבוה?

“בראש ובראשונה, זמינותו של ציוד ומכשור מתאים. ASML וצייס כבר עשו התקדמות יוצאת מן הכלל בפיתוח מכשור אופטי מתאים. אף־על־פי שרוב הפתרונות פורצי הדרך בתהליך כבר קיימים, הם פותחו במקור עבור טכנולוגיית EUV עם מפתח נומרי נמוך ונדרשת עבודת מחקר נוספת כדי להתאימם לטכנולוגיית EUV עם מפתח נומרי גבוה. מלבד מכשור, גם פיתוחו של פוטורזיסט (חומר רגיש לאור) חדש עבור טכנולוגיית EUV נמצא בראש סדר העדיפויות של שיתוף הפעולה בין imec לתעשייה. יתרונה הגדול של טכנולוגיית EUVL עם מפתח נומרי גבוה טמון ביכולתה להגדיל את הרזולוציה ולמזער את גודל המבנים בעומק מוקד קטן יותר. פירושו של דבר, שיתקבלו שכבות דקות יותר ולכן יש צורך ברזיסט ומצע חדשים וייעודיים לטכנולוגיית EUV לשיפור הבליעה והעברת התבנית במהלך שלב האיכול.

פיתוחו של פוטורזיסט (חומר רגיש לאור) חדש עבור טכנולוגיית EUV נמצא בראש סדר העדיפויות של שיתוף הפעולה בין imec לתעשייה.

כמו כן, עלינו להמשיך לשפר את אחידות הפוטורזיסט לטכנולוגיית EUV על ידי צמצום החספוס האקראי, ובמקרי קיצון אפילו פגמים בחומר, שהיא תופעה שגילינו לפני שנים מספר. באופן מסורתי, ביצועי הפוטורזיסט בתהליך נמדדים באמצעות הרזולוציה, חספוס הקצוות (LER) או האחידות המקומית של הממד הקריטי (LCDU) והרגישות – שביחד זכו לכינוי RLS. לנוכח מה שאנחנו יודעים כיום אודות השפעתה של האקראיות על התוצר, נמדדים ביצועי התהליך כבר בשלבי הפיתוח המוקדמים של הטכנולוגיה, בעזרת משתנה רביעי (פגמים) המשקף עד כמה מגבילה האקראיות את חלון התהליך. אנחנו מאמינים כי קיימים פתרונות לצמצום הפגמים בשל האקראיות בפוטורזיסט ולהגדלת חלון התהליך תוך הקטנת החשיפה, ומתכוונים לרתום את השותפים שלנו מהתעשייה כדי להדגים את הטכנולוגיות החדשות האלו במעבדת המפתח הנומרי הגבוה.

מזעור המבנים והקטנת עובי שכבת הפוטורזיסט ישפיעו גם על שיטות המדידה. מלבד ההשפעה על ביצועי התהליך, המזעור המשמעותי עלול להפוך את שיטות המדידה ובקרת האיכות הקיימות לפחות מדויקות ומהימנות.

מהי תרומתה של imec לפיתוח פוטורזיסט לטכנולוגיית EUV?

“כדי להתגבר על האתגר שמציבה האקראיות הכימית (כלומר כל אקראיות שאינה רעש שוט) האופייניות לתערובות שמהן עשויים הפוטורזיסטים המסורתיים, אנחנו עובדים על פיתוחם של פוטורזיסטים חדשים, כמו למשל מתכת המכילה חומרים רגישים לאור או פוטורזיסט העשוי מחומר אחד בלבד. Imec ממשיכה לסייע לספקי החומרים לפתח גישות חדשות ופתרונות לבעיות חיוניות כמו סכנת זיהום ואתגרים בתהליך.

אי אפשר לפתח פוטורזיסט לטכנולוגיית EUV עם מפתח נומרי גבוה בנפרד מכל שאר מרכיבי התהליך. על הפוטורזיסט לעבוד היטב עם המצע, מסכות קשיחות חדשות ויש צורך לפתח עבורו תהליכי איכול סלקטיביים חדשים. כדי להתגבר על האתגר הזה, לאחרונה פיתחה imec ערכת כלים חדשה שתעזור להתאים בין תכונות הפוטורזיסט למצע. על ידי סינון חומרים לא מתאימים, מחקרי התאמת אנרגיית שטח הפנים, התכונות הפיזיקליות של החומר והנדסת הממשק, אפשר לפתח מצעים מתאימים לפוטורזיסט שיאפשרו הגעה למערכת מסחרית לייצור בטכנולוגיית EUV עם צמצום חספוס הקצוות, הפגמים והרגישות.

לצורך הערכת תכונות החומרים המשמשים בתהליך, הקמנו את מעבדת Attolab שתעזור לנו להבין טוב יותר כיצד מתנהגים מצעים והפוטורזיסטים בחשיפה לאור המשמש בטכנולוגיית EUV.

כמו כן, במטרה להאיץ את פיתוח החומרים, הקמנו את מעבדת Attolab שתעזור לנו להבין טוב יותר כיצד מתנהגים מצעים והפוטורזיסטים בחשיפה לאור המשמש בטכנולוגיית EUV. במעבדת Attolab, אנחנו מציעים לשותפינו מהתעשייה גם אפשרות למדוד את מקדם הבליעה והתכונות המבניות של השכבות הדקות ומבנים רב־שכבתיים באמצעות שיטות רדיומטריה ורפלקטומטריה.”

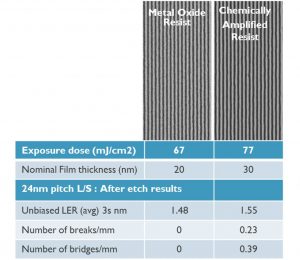

קווים ומרווחים בעובי 24 ננומטר: בשימוש בפוטורזיסט עשוי תחמוצת מתכתית (MOR) ופוטורזיסט מחוזק כימית (CAR). הפוטורזסיט העשוי תחמוצת מתכתית (MOR) מציג פחות חספוס בקצוות ופגמים בחשיפה נמוכה יותר, למרות עובי השכבה הדק יותר

אילו עוד פתרונות חוקרת imec כדי לקדם את ליתוגרפיית הדור הבא?

“יש כמה פיתוחים מעניינים בתחום המסכות. כדי להתמודד עם האתגר שיוצר קיצור החשיפה בטכנולוגיית EUV, מושקעים מאמצים רבים במחקר של מסכות עם מקדם בליעה נמוך, מפני שהן יוצרות פרופיל דמות עם ניגודיות גבוהה (או בראשי תיבות NILS) גם בחשיפה נמוכה.

Imec מתמקדת גם באקראיות פרוסת הסיליקון ואפקטי התלת־ממד של המסכה (כמו למשל עיוותים של התמונה בשל המבנה התלת־ממדי של המסכה). פגמים אקראיים ברמת פרוסת הסיליקון יכולים להיווצר מסיבות שונות, ואי אחידות במסכה היא אחת מהן. כחלק מהמאמץ למצוא פתרון לבעיה הזאת, אנחנו חוקרים איזו אי־אחידות במסכה (כולל דרגות חספוס שונות) מגדילה הכי הרבה את האקראיות ברמת הפרוסה, כשהכוונה היא להשתמש בממצאים האלה לעדכון המפרטים של המסכה והגלופה.

כמו כן, יעשה שימוש בסורקים ייעודיים לטכנולוגיית EUVL עם מפתח נומרי גבוה המצוידים בעדשות אנמורפיות שמספקות הגדלה יוצאת מן הכלל במישורים X ו־Y. כושר ההגדלה הזה מאפשר לחלק את פרוסת הסיליקון למקטעים ולהדפיס על כל אחד מהם בנפרד, כדי להשיג גודל שדה זהה לזה המשמש בטכנולוגיות ליתוגרפיה אופטית מסורתיות. חלוקת פרוסת הסיליקון למקטעים מגדילה את השפעתה של המסכה על תוצאות התהליך, ובפרט בקצה השדה, ויוצרת צורך באמצעים חדשים לשיפור האיכות.

מכיוון שחיוני להבין לעומק את מערכת היחסים ההדדית בין המסכה למקור האור בטכנולוגיית EUV, ריכזה imec את כל מאמצי המחקר והפיתוח בתחום המסכות הליתוגרפיות תחת קורת גג אחת. ביחד עם ספקי מסכות וגלופות, אנחנו מקדמים במעבדת טכנולוגיית EUV עם מפתח נומרי גבוה של imec-ASML ובאמצעות מודלים ממוחשבים, את פיתוחן של מסכות מחומרים חדשים (כמו חומרים בולעי אור חדשים) ובעלות דרגות מורכבות שונות (כמו אזורים לא מחזוריים).

מכיוון שחיוני להבין לעומק את מערכת היחסים ההדדית בין המסכה למקור האור בטכנולוגיית EUV, ריכזה imec את כל מאמצי המחקר ופיתוח בתחום המסכות הליתוגרפיות תחת קורת גג אחת.

אף אחד מהאתגרים האלה לא ימנע את המעבר לטכנולוגיית EUVL עם מפתח נומרי גבוה, אבל עלול להכשיל את ההגעה למערכת מסחרית לייצור שבבים בטכנולוגיה החדשה ולכן חשוב לרתום את כל בעלי העניין, לחבר ביניהם וליצור פלטפורמת שיתוף פעולה. המניע העיקרי להקמת מעבדת טכנולוגיית EUV עם מפתח נומרי גבוה של imec ו־ASML, שבמרכזה סורק מפתח נומרי גבוה הראשון בעולם, הוא האצת המעבר לייצור מסחרי בטכנולוגיית EUV עם מפתח נומרי גבוה.”

אילו עוד חידושים והתפתחויות ישפיעו על תעשיית השבבים בחמש השנים הבאות?

“לצד המשך הבשלתה של טכנולוגיית EUVL, פיתוחם של טרנזיסטורים חדשים ותלת־ממדיים מביא איתו הזדמנויות חדשות עבור יצרני שבבי לוגיקה וזיכרונות.

טרנזיסטורים מסוג Complementary FET (או CFET בקיצור; בתרגום חופשי לעברית: טרנזיסטור תוצא שדה משלים) עתידים להחליף את ארכיטקטורת ה־Nanosheets בטכנולוגיית GAA (בתרגום חופשי: שערים מקיפים מכל הכיוונים), כשיתרונם הגדול הוא שאפשר לערום אותם זה על גבי זה ליצירת מבנים רב־שכבתיים. אולם, ייצור טרנזיסטורים שכאלה מחייב מעבר להליך ייצור ביחס צירים גבוה לייצור המוצא, השער והשפך ומגע M0A. כמו כן, יהיה צורך בכמויות גדולות של חומר שקוע כמו מתכת או חומר דיאלקטרי. לחידושים כמו השמה מלמטה למעלה או השמה באזור ממוקד (ASD) עשוי להיות תפקיד מרכזי בהפיכת תהליך הייצור של טרנזיסטורים מסוג CFET לפשוט יותר. לאחר מכן, יהיה כנראה צורך לשלב מערכת הזנת חשמל בגב פרוסת הסיליקון כדי לעבור מתא על בסיס טרנזיסטורים מסוג CFET עם חמישה ערוצים לתא עם ארבעה ערוצים. מבנה חדש זה ידרוש תהליך ייצור ביחס צירים גבוה על בסיס פתיחה ויישור עצמי עם דיוק גבוה במרווח השער.

הופעתם של טרנזיסטורים חדשים ותלת־ממדיים מביאה איתה הזדמנויות חדשות עבור יצרני שבבי לוגיקה וזיכרונות.

בתחום הזיכרונות, כיום מבוססת טכנולוגיית ה־DRAM על קבל צר וגבוה כתא הסיבית. ככל שיתקדם מזעור השבבים כדי להגדיל את צפיפותם, כך יתכווץ הממד הקריטי האופטי (CD) הרוחבי של הקבל וכדי לפצות על זה, צריך להמשיך ולהגביה אותו כדי לשמור על הקיבול. לא רק שהמשך הגבהת הקבל תוביל לבסוף לקשיי ייצור וירידה בתפוקה, בשלב כלשהו לא ניתן יהיה להמשיך ולהגביה אותו פיזית בשל המגבלות הפיזיקליות של החומר. פתרון שמשתמש בשבבי DRAM תלת־ממדיים כבר נמצא בשלבי מחקר מתקדמים, בניסיון לפתור את האתגרים המרכזיים. סביר להניח שנראה שימוש בחומרים חדשים כמו תחמוצות מוליכים למחצה, לצד שימוש בתהליכי שיקוע רוחבי ואיכול ביחס צירים גבוה, שמימושם הוא אתגר לא קטן בפני עצמו. גם מילוי חורים אנכיים ושקעים רוחביים בחומר מבודד, דיאלקטרי ומתכות צפוי להיות מאתגר לפחות כמו שהוא היום בייצור שבבי זיכרון הבזק תלת־ממדיים בטכנולוגיית NAND.

בנושא אחר, מכיוון שהצוות שלך עוסק במחקר התהליך והחומרים, מה עושה imec כדי להקטין את ההשפעה המזיקה של תהליך ייצור השבבים על הסביבה?

“על פי הערכות עדכניות, אחראית תעשיית ייצור השבבים לשיעור של 0.1% מפליטות גזי החממה בעולם. עם זאת, בשל המורכבות ההולכת וגדלה של תהליכי הייצור, צפויה פליטת גזי החממה להכפיל את עצמה בעשר השנים הקרובות. בתוך כך, היקף הייצור הכולל של פרוסות סיליקון צפוי לגדול בשיעור של 8% בשנה. אם לא ננקוט בצעדים להפחתת פליטת גזי החממה, תוך עשור תוכפל פליטת גזי החממה בענף ייצור השבבים פי ארבעה. לפי הסכם פריז, מחויבים כל ענפי המשק להקטין בחצי את פליטת גזי החממה כל עשר שנים. במילים אחרות: אם לא נעשה משהו כבר היום, בעוד עשור, פליטת גזי החממה בתעשיית ייצור השבבים תהיה גדולה פי שמונה מהיעד שנקבע.

זאת הסיבה שקיימות היא אחד מהיסודות של המחקר ב־imec. בשנה שעברה השקנו את תוכנית מערכות וטכנולוגיות בנות קיימה לייצור מוליכים למחצה (SSTS), במטרה לעודד את שרשרת האספקה בתעשיית ייצור השבבים לעבוד ביחד ולהגיע לנייטרליות פליטת פחמן. כדי לכמת את ההשפעה השלילית על הסביבה של מפעל גדול לייצור שבבים, אנחנו בונים מפעל וירטואלי שאותו אנחנו מכנים imec.netzero. המודלים שפיתחנו נבדקים ומאומתים בעזרת נתונים המתקבלים מהשותפים שלנו בתעשייה, כדי להבטיח שהם מדויקים ומהימנים.

בכינוס SPIE Advanced Lithography and Patterning הקרוב, נציג מחקר כמותי של השפעת טכנולוגיית הליתוגרפיה על פליטות גזי החממה בתהליך ייצור השבבים. זיהינו את האזורים הבעייתיים ביותר ואנחנו עובדים על פתרונות בשטח, ובהם צמצום השימוש בגזים פלואורסנטיים בתהליך האיכול, צמצום צריכת המים, מיחזור חומרים נדירים, השבת מימן ומעבר לתהליכי ליתוגרפיה חסכוניים יותר באנרגיה.

נציג מחקר כמותי של השפעת טכנולוגיית הליתוגרפיה על פליטות גזי החממה בתהליך ייצור השבבים.

התחשבות בהשפעה המזיקה על הסביבה במהלך פיתוחן של טכנולוגיות חדשות מוסיפה מורכבות נוספת לתהליך שהוא מאתגר גם ככה. אבל אנחנו יכולים לעשות את זה. התעשייה שלנו ידועה ביצירתיות ובחדשנות שלה, והקטנת ההשפעה המזיקה על הסביבה היא פשוט עוד יעד למחקר ופיתוח.”

About Steven Scheer

Steven Scheer was appointed as senior vice president of Advanced Patterning, Process and Materials (APPM) at imec in 2022, after joining imec as the vice president of APPM in 2019. His responsibilities include patterning, unit process and new materials development for logic, memory, photonics, and 3D integration. Prior to that, he was an account technology director with Tokyo Electron Ltd. (TEL), responsible for customers in the Portland OR area. He worked at TEL for 13 years where he was responsible for R&D in patterning and cleans, including management roles in the US as well as at TEL’s factory in Kumamoto Japan and with the corporate R&D organization in Tokyo. He began his research career at IBM in Fishkill NY, working on 90 and 65 nm patterning development. He holds a Ph.D. in Chemical Engineering from the University of Texas at Austin.