איכותו של החלק המעובד בעיבוד שבבי היא תוצאה של יכולת המכונה לשלוט בנקודת העיבוד שבין הכלי החותך (או המשטח המשחיז) לבין החלק שנמצא בתהליך עיבוד. כאשר מממשים את המאפיין הזה בתהליך של מיקרו עיבוד שבבי, עם טולראנסים (אפיצויות) של תת מיקרון, השליטה על נקודת העיבוד הופכת להיות קריטית במיוחד. היכולת של צירי מכונת הכלים למקם במדויק את החלק שנמצא בתהליך עיבוד באופן יחסי לציר הסיבוב (spindle), היא חלק ברור של הבעיה. אך כשאנו עוסקים בטולראנסים של חלקים הנמדדים בתת מיקרונים, שגיאות שמופיעות בתנועות ציר הסיבוב יכולות להפוך מכונה שמכל בחינה אחרת היא מדויקת, למכונה שאין לה יכולת ייצור של חלקים בטווח הטולראנס, במיוחד במהירויות הגבוהות שמשמשות למיקרו עיבוד שבבי. לעתים הרבה יותר מדי קרובות, גילוי השגיאות בתנועות של ציר הסיבוב הבעייתי נעשה רק בעקבות פסילתם של חלקים גמורים ויקרים. ייצור של חלק, וביצוע מדידה שלו, לאחר מכן, כדי לראות אם הוא נמצא בתחום הנתונים שבמפרט הטכני, אינה דרך יעילה כדי לקבוע את יכולות המכונה.

בעולם של מיקרו עיבוד שבבי, חשוב מאוד למדוד ולהבין את השגיאות שמופיעות בתנועות ציר הסיבוב של המכונה. רק לאחר מכן, המפעילים והמתכננים יוכלו לחזות במדויק את יכולות המכונה ולזהות את המקורות לשגיאות שבתנועות ציר הסיבוב, ולתקן אותם, מבלי לפסול חלקים. זו הסיבה אם כן שתקנים ANSI, ISO ו- JIS קיימים כיום לצורך תיאור המדידה והניתוח של שגיאות הקיימות בתנועות של ציר הסיבוב.

מדידה של נקודת העיבוד השבבי

איור 1. נקודת העיבוד השבבי במיקרו עיבוד שבבי נמדדת באמצעות גשושים (probs) קיבוליים ללא מגע, שמותקנים בתוך תא microNest, כדי למדוד כדור מדויק בגודל חצי אינטש. על מנת לבצע מדידות במכונה רגילה משתמשים בכדור בגודל אינטש אחד ובתא מדידה גדול יותר בהרבה.

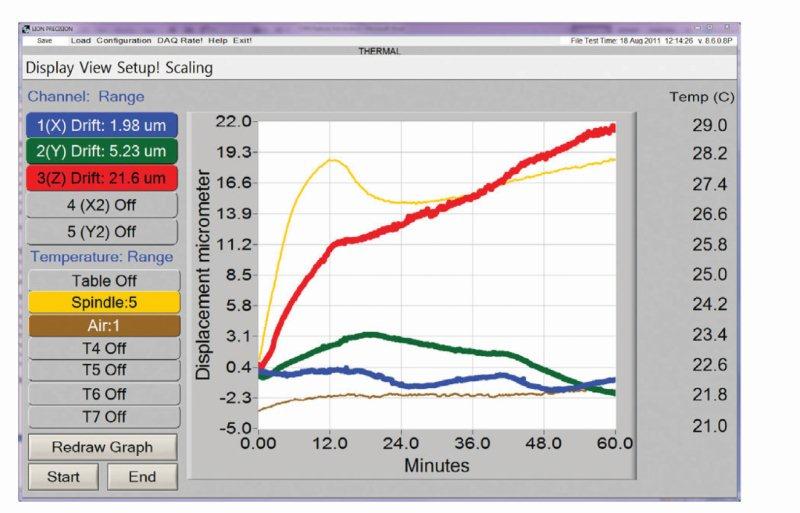

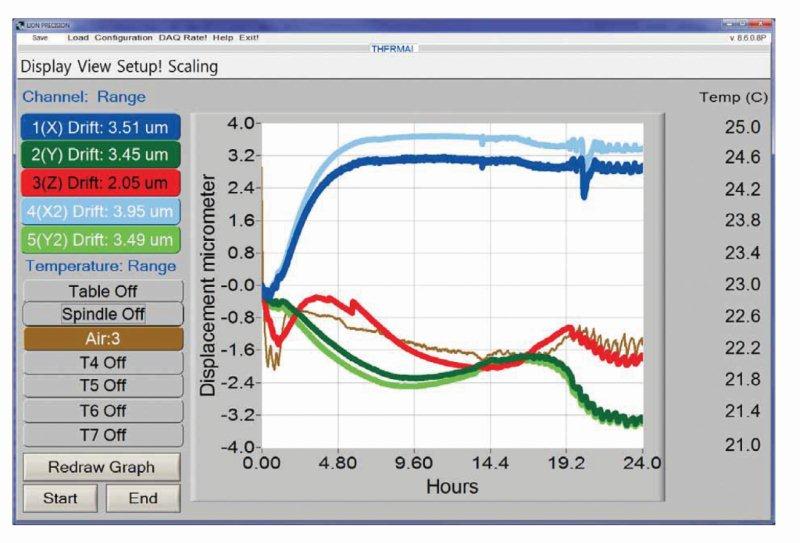

איור 3. סחיפה בשל חום במשך 60 דקות מציגה התחממות מהירה של ציר הסיבוב במשך 12 דקות ותנועה משמעותית בציר ה-Z.

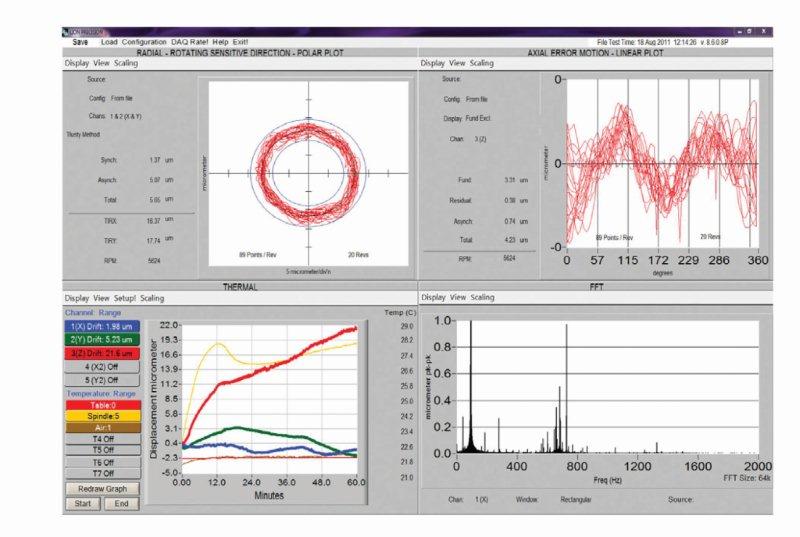

חיישנים שמותקנים בהעתקה (displacement) ללא מגע שמודדים את מיקום ציר הסיבוב, הם רק דרך אחת למדידה ישירה של נקודת העיבוד השבבי. כל התקנים הבינלאומיים ממליצים על התקנתם של שלושה גשושים קיבוליים ללא מגע (בצירים X, Y ו- Z) בחלק הנייח של עמדת המכונה (שולחן או תושבת הכלי), ועל הצבת מטרה מדויקת בציר הסיבוב (תושבת הכלי או מלחצי מחרטה) (איור 1). החיישנים הקיבוליים מודדים את תנועות ציר הסיבוב, כאשר הוא נמצא במהירויות הפעלה מלאה ובתנאים שונים (של מהירות, טמפרטורה וכיו”ב). כאן משתמשים בתוכנה לצורך קבלת התוצאות וניתוחן, לפי חישובים ותהליכים שמוכתבים על ידי התקנים הבינלאומיים הקיימים (איור 2).

את השגיאות הקיימות בתנועות של ציר הסיבוב אנו מחלקים לשלוש קבוצות, שגיאת סחיפה (Drift) (בעיקר כתוצאה מחום), שגיאת הזחה (Shift) ושגיאה סיבובית (Rotational).

איור 4. מדידת תנאי הסביבה במהלך 24 שעות מציגה את התחממות המכונה ואת כל הצירים המשתנים באופן מחזורי עם טמפרטורת אוויר המבוקרת באמצעות מערכת HVAC.

שגיאות סחיפה (בעיקר שגיאות חומניות)

שינויי חום בנקודה של העיבוד השבבי, הם הגורם העיקרי לשגיאות במיקום מקטעי העיבוד בחלקים המעובדים. קיימים שני מקורות עיקריים לשגיאות חום – חום שמופק מהמכונה ומציר הסיבוב, ושינויי חום שמקורם בטמפרטורת הסביבה.

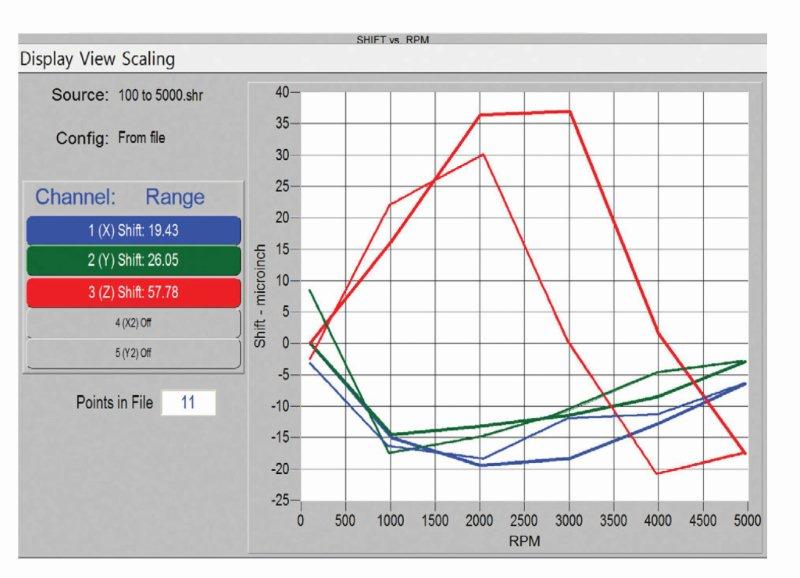

איור 5. הזחות של מיקום של ציר הסיבוב כתוצאה משינוי מהירות ציר הסיבוב. המיקום הסופי תלוי בשאלה, אם המהירות גדלה או קטנה לעומת מהירות היעד. במקרה כזה, ציר ה- Z הוא זה שמושפע ביותר.

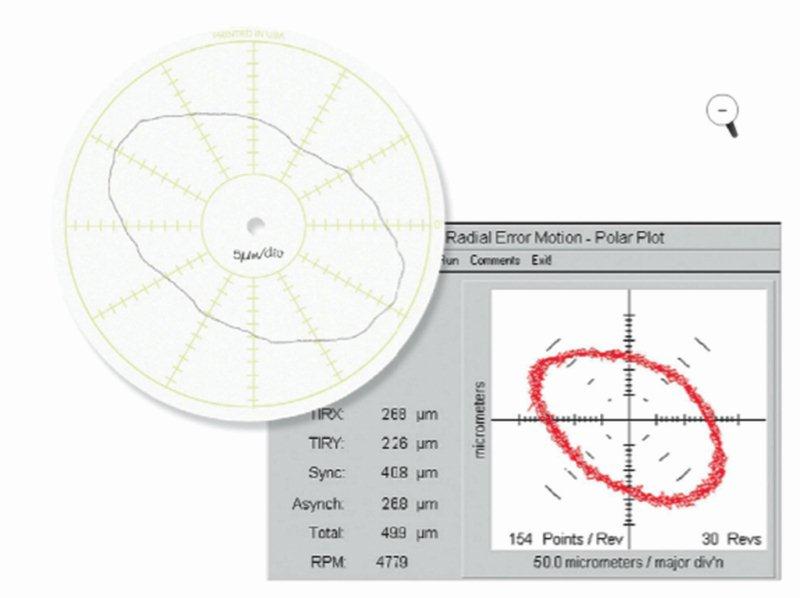

איור 7. תרשים המבנה העגול של החלק שנמצא בעיבוד ותרשים השגיאה הסיבובית של התנועה של המכונה שבה הוא נוצר.

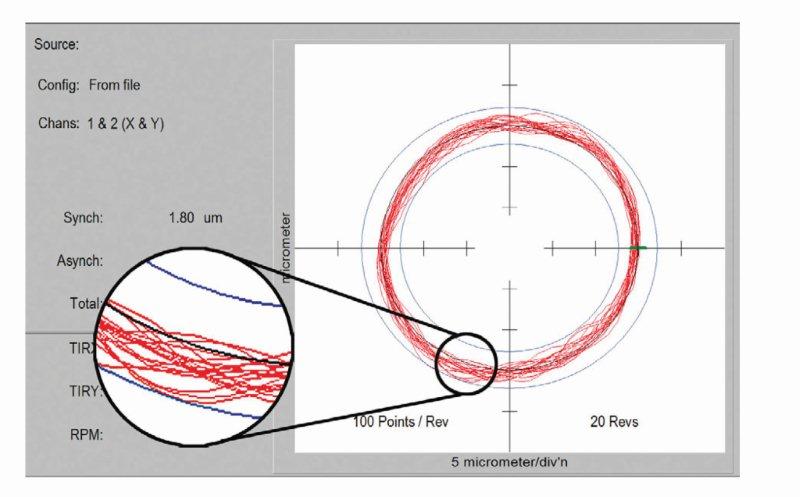

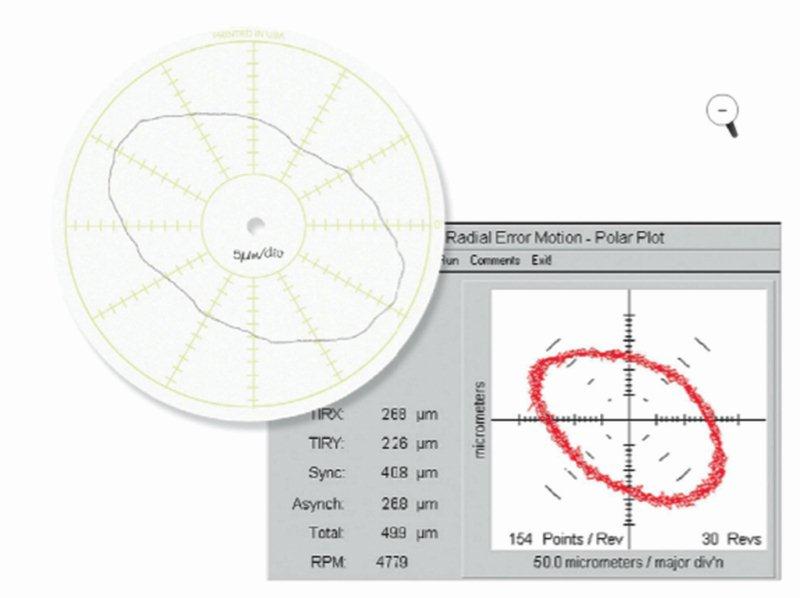

איור 8. שגיאות א–סינכרוניות אינן מכפלות של מהירות סיבובית ואין הן חוזרות במיקומים זוויתיים מסוימים. כל קו אדום הוא סיבוב נפרד של ציר הסיבוב.

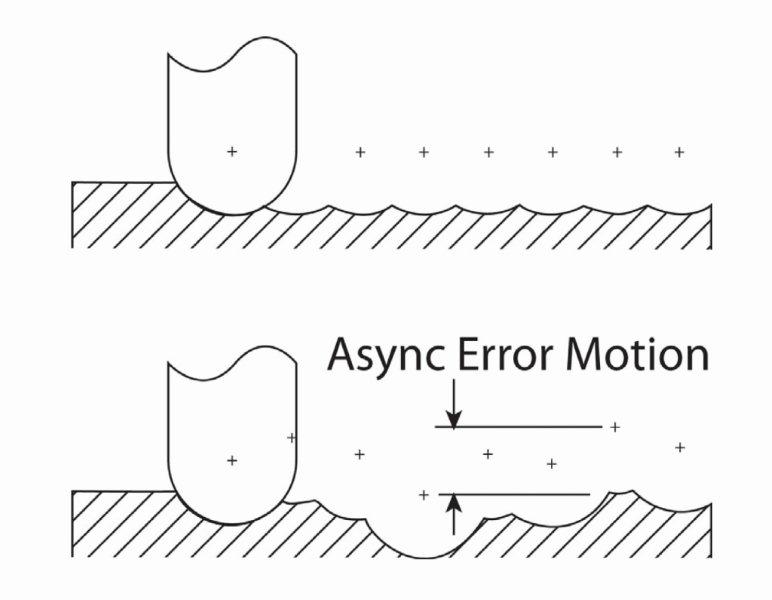

איור 9. שגיאות תנועה א–סינכרוניות פוגמות בגימור המשטחי, בגלל שנקודת העיבוד השבבי אינה חוזרת על עצמה בכל סיבוב.

איור 11. ציוד לניתוח צירי סיבוב הותאם לצורך מיקרו עיבוד שבבי. האיור מציג השוואה בין תא הבדיקה שבו הותקן גשוש סטנדרטי לבין תא בדיקה מסוג microNest עבור גשושים בקוטר 5 מ"מ ולבין תא בדיקה מסוג nanoNest עבור גשושים זעירים בעלי קוטר של 3 מ"מ.

שגיאות סחיפה

כתוצאה מחום

סחיפה שנגרמת מחום היא העתקה של נקודת העיבוד השבבי כתוצאה מהחום של ציר הסיבוב. מודדים אותה במשך 60 דקות, שמתחילות כאשר מפעילים את ציר הסיבוב בפעם הראשונה, ממצב מנוחה ובטמפרטורת החדר. באיור 3, נראה ציר סיבוב של מכונה שמציג שינוי בטמפרטורה של 6 מעלות צלזיוס בערך (קו עקבה בצבע צהוב), שמופיע במהלך 12 הדקות הראשונות, ולאחריו יש סחיפה איטית יותר אל מצב של שווי משקל, עד לסוף הבדיקה. בסופה של הבדיקה, הצירים X ו-Y מתחילים להתייצב עם תזוזה של 1 מיקרו מטר, אך ציר ה-Z נע למרחק של כמעט 22 מיקרו מטר. ברור שאסור למכונה זו להתחיל בייצור, אלא לאחר שציר הסיבוב שלה פעל במשך שעה אחת לפחות.

שגיאות שנגרמות משינויים בטמפרטורת הסביבה (ETVE)

שינויים בטמפרטורת הסביבה גורמים להרחבה, להתכווצות ולעיוות של מבנה המכונה. שינויים סביבתיים אלו יכולים להיגרם כתוצאה מהפעלה של מערכת HVAC (מערכת לשליטה על חימום אוורור ומיזוג אוויר), מחום שנפלט ממכונות סמוכות, ומתאורה (לרבות אור השמש) שמכוונת אל המכונה. בעולם הדיוק הגבוה של מיקרו עיבוד שבבי עם מכונות של מסה תרמית קטנה, אפילו נוכחותם או היעדרותם של מפעילים ליד המכונה יכולה ליצור נקודה קטנה של תזוזת העיבוד.

בדיקות סביבתיות נערכות במשך 24 שעות ומציינות את תגובת המכונה לתנאים השוררים סביבה. איור 4 מראה בדיקה שהחלה בשעה חמש אחה”צ, מייד לאחר שהמכונה הופעלה. הקו העבה בצבע כחול והקו העבה בצבע ירוק מראים את ההתחממות בצירים X ו-Y, כתוצאה מהחום שנפלט מפעולת המכונה, אשר לו נדרשות כמה שעות כדי להתאזן. ציר Z בקו העבה האדום נראה כעוקב באופן צמוד אחר טמפרטורת האוויר (קו עבה חום). מיזוג האוויר מופעל בעקבות הטמפרטורה שעולה בערך בשעה 12:00 (19.2 שעות), והשינויים המחזוריים בטמפרטורת האוויר הנובעים מכך משתקפים במיקומים של כל שלושת הצירים שמראים מחזור של 0.2 מיקרו מטר. אמנם ציר ה-X הוא הרגיש ביותר לחום ההתחלתי שנובע מהפעלת המכונה, אך הוא היציב ביותר ביחס לשינויים של טמפרטורת האוויר. אם לחלק המעובד יש צורך בטולראנס של 1 מיקרו מטר או פחות, השינויים טמפרטורת האוויר בלבד יכולים לגרום לכך שמכונה זו לא תהיה מסוגלת ליצור את החלק באופן אמין.

שגיאות הזחה

שגיאות הזחה מזיזות את נקודת העיבוד השבבי כתוצאה משינוי בתנאי הפעולה, למשל שינויים במהירות הציר או שינויים בלחץ או בפיזור הלחץ בציר ההידראולי או במסבי האוויר.

סל”ד לעומת הזחה

שגיאה נוספת הקשורה למהירות, שקיומה נפוץ למדי, אך מתחשבים בה לעתים נדירות, היא הזחה בציר הסיבוב שנגרמת עם השתנות המהירות. הכוחות והמאמצים המופעלים בתוך ציר הסיבוב ובמבנה המכונה משתנים עם השתנות המהירות. באיור 5 אנו רואים תרשים של סל”ד לעומת הזחה. בבדיקה זו, ראשית הפעלנו את ציר הסיבוב במהירות נמוכה. מדדנו את מרכז הסיבוב ככל שהמהירות הואצה. לאחר מכן, מדדנו אותן נקודות עצמן, בשעה שמהירות הציר הואטה. הקווים העבים מייצגים שינויים שחלו ככל שהמהירות גברה והקווים הדקים מציגים שינויים שהתרחשו ככל שהמהירות הואטה. ראוי לשים לב שציר ה-Z נע באופן משמעותי כאשר המהירות הוגברה ל-5000 סל”ד, אבל הוא לא חזר למקומו כאשר חזרנו והורדנו את המהירות ל-4000 סל”ד. כאשר נפסלים החלקים שלהם נדרש טולראנסים הדוקים, אם לא ניצור דרך שבה המתכננים והמפעילים יוכלו למדוד את נקודת העיבוד השבבי בתנאים המשתנים, נוכל להשאיר אותם לנפשם בצד, מגרדים בראש כשהם מחפשים סיבה למה שקורה.

שגיאות שקיימות בתנועה סיבובית

שגיאות רדיאליות שקיימות בתנועה

שגיאות רדיאליות שקיימות בתנועות מתארות את השינויים במיקום של ציר הסיבוב בשעה שהציר מסתובב במהירות פעולה. מאחר שחלקי הציר לעולם אינם עגולים בצורה מושלמת, ציר הסיבוב יהיה במיקום שונה במיקומים זוויתיים שונים. תכונה זו גורמת להופעת שגיאות בצורה של החלק המעובד. עיבוד שמתבצע בעזרת כלים עדינים קטנים המשמשים במיקרו עיבוד שבבי, יכול תמיד להוביל לבליה של הכלי ולשבירתו, טרם עת.

שגיאות בכיוון הציר שקיימות בתנועות

כאשר עוסקים בפעולות של מיקרו עיבוד שבבי, כמו למשל כרסום פני שטח או חיתוך בטכנולוגיית fly cut, תנועה בלתי רצונית בכיוון צירי הציר תפגום בגימור של המשטח. די ברמות קטנות של רעידות בכיוון הציר כדי להחליש את הכלי ולהשפיע על החלק שנמצא בתהליך עיבוד. היו מקרים ששגיאות אלו שנתגלו בתנועות גרמו לנזקים מתחת לפני המשטח בתוך מבנה הגביש הפנימי של החלק המעובד, ובכך הובילו לכשל של החלק הזה בעת השימוש.

שגיאות סינכרוניות

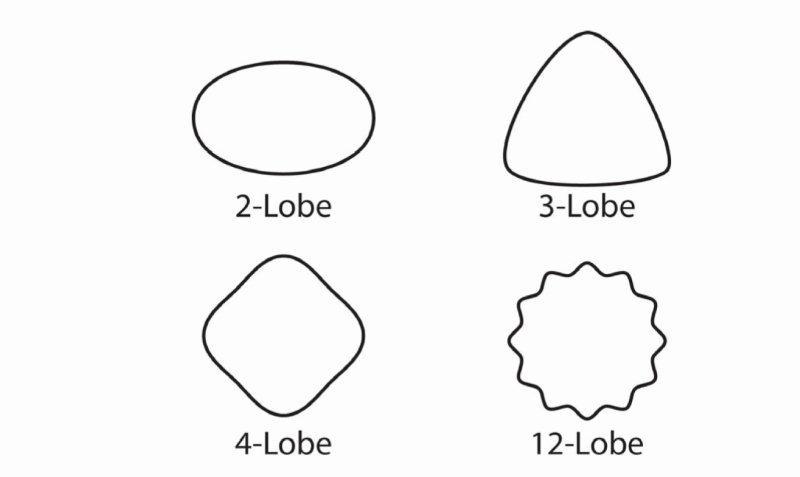

קיימות כמה שגיאות תנועה רדיאליות וציריות שמתרחשות במכפלות של מהירות הציר וחוזרות במיקומים זוויתיים מסוימים. אלו נקראות שגיאות סינכרוניות. הקטבים של מנוע ההינע ושגיאות המבנה העגול בחלקי ציר הסיבוב תורמים לשגיאות אלו בתנועה. איור 6 מראה שגיאות נפוצות במבנה העגול שמזוהות על ידי מספר האונות שקיימות בצורה. בתלות בתרחיש העיבוד המסוים, שגיאות תנועה אלו יכולות להיות אחראיות על שגיאות במבנה העיגולי. באיור 7 אפשר לראות את התרשים של שגיאות רדיאליות בתנועות של ציר הסיבוב של המכונה ואת תרשים המבנה העגול של החלק שנקדח.

שגיאות א-סינכרוניות

לצירי סיבוב מסוג מסב גלילים יש שגיאות תנועה שקשורות לחוסר השלמות של הגלילים, המסילות ומסגרות המסב, אשר מתרחשות בתדירויות שקשורות לערכי הקוטר של הגלילים (תדירויות המסב). כדי למנוע רעידות תהודה אפשריות, מתכננים את ערכי הקוטר של הגלילים בכוונה תחילה, באופן כזה שלא יהיו מכפלות של קוטר ציר הסיבוב. לכן שגיאות התנועה האלו אינן סינכרוניות עם סיבוב ציר הסיבוב (ראה איור 8). אלו נקראות שגיאות א-סינכרוניות והן משתקפות באיכות הגימור של המשטח (איור 9) ובמאמצים שמופעלים על הכלי ועל החומר. רעידות סביבתיות שמתרחשות בגלל המשאבות, המנועים, צירי סיבוב אחרים ורעידות של הרצפה, תורמות אף הן לשגיאה א-סינכרונית.

שגיאות קשורות למהירות

שגיאות תנועה רבות של ציר הסיבוב קשורות למהירות. מדידה, הבנה וחיזוי של שגיאות אלו יעניקו לך את היכולת לבצע במהלך הייצור בחירות של מהירות, שמבוססות היטב על ידע.

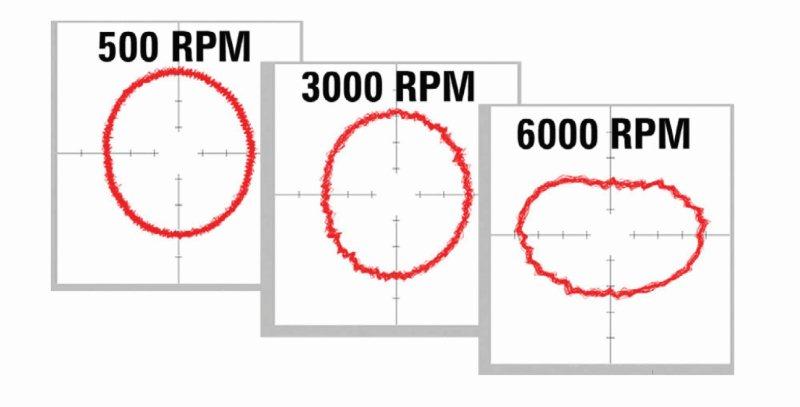

מהירויות מתוקות ומהירויות מרות

תהודות בתוך צירי הסיבוב ומבני המכונה יכולות ליצור מהירויות שבהן שגיאות התנועה של ציר הסיבוב מתגברות באופן דרמטי (מהירויות מרות) ומהירויות אחרות, שבהן הן מוקטנות למינימום (מהירויות מתוקות). איור 10 מציג את התרשים של שגיאה רדיאלית בתנועה של ציר הסיבוב בשלוש מהירויות שונות. השינוי בשגיאת התנועה הוא דרמטי וכנראה לא טיפוסי. אבל שגיאות תנועה אלו, ושגיאות צורת החלק הנובעות מהן, אינן מתגלות בקלות מחוץ למערכת שבעזרתה מודדים אותם.

שיקולים בעת בחירת ציוד המדידה

מדידה של כל דבר ברמות של תת מיקרון וננו מטר דורשת ציוד מדויק. לחיישנים הקיבוליים יש צורך ברוחב פס שיספיק כדי ללכוד את התנועה הגלית הבודדת של הצירים במהלך כל סיבוב. אם לשגיאות התנועה יש תבנית של 12 אונות, והציר מסתובב במהירות של 50,000 סל”ד, יידרש לך רוחב פס של 10 קילו הרץ לפחות. החיישנים צריכים להיות גם מסוגלים לעבוד ברזולוציות (ברוחבי הפס הנדרשים) שיהיו טובה פי ארבעה לפחות, מהתנועות האלו שאתה מנסה למדוד. היעדים המשמשים במהלך המדידה חייבים להיות מדויקים ביותר. במדידות שלך ייכללו ערכים מחוץ לעיגול של היעדים. ולסיכום, התוכנה חייבת להיות מסוגלת לבצע את המדידות ואת תוצאות החישובים על פי תקנים בינלאומיים למכונות כלים. ציוד קיים לניתוח שגיאות בציר הסיבוב, אשר שימש במשך שנים בתעשיה של מכונות כלים, הותאם לאחרונה עבור העולם המהיר והקטן יותר של מיקרו עיבוד שבבי (ראה איור 11).

מיקרו עיבוד שבבי היא טכנולוגיה דורשנית במידה ניכרת. כטכנולוגיה שמייצרת בצורה יעילה חלקים מדויקים, היא דורשת ממך להיות בשליטה בכל היבט של התהליך. אחד ההיבטים הקשים יותר להערכה הוא ביצועי ציר הסיבוב, כאשר הציר מסתובב במהירויות פעולה. פסילה של חלקים יקרים היא דרך אחת שבה אפשר לקבוע שיש לציר הסיבוב בעיה, אך לצורך איתור המאפיינים הייחודיים של הבעיה ומציאת הפתרון שלה יש צורך במדידות מדויקות. היתרונות של מדידת ציר הסיבוב יכולים להוות עבורך נכס עצום, ככל שדרישות הביצועים המוצבות בפני מיקרו עיבוד שבבי ממשיכות להתרחב.

הכתבה נמסרה באדיבות חברת להט טכנולוגיות בע”מ

Mark Kretschmar, Lion Precision