מאת: מאיר יוניש, אורטק שיווק וציוד

מאת: מאיר יוניש, אורטק שיווק וציוד

תאור המצב הנוכחי: שיפור התפוקה והעלאת קצב היצור בקווי הרכבה אוטומטיים של רכיבי SMD על מעגלים היא דרישה מתמדת של חברות המיצרות עבור עצמן (OEM) ושל קבלני המשנה להרכבות (EMS).

חברות רבות גילו שלמרות שקצב היצור התאורטי של מכונות היצור שלהם גבוה מאד, בפועל התפוקה המעשית של קווי היצור נמוכה מאד יחסית לתפוקה שהקווים מאפשרים.

אחד הגורמים המשמעותיים לתפוקה נמוכה של קווי היצור היא בעיות באספקות הרכיבים לקווי היצור. במקרים רבים, קווי יצור עומדים ומחכים להשלמת אספקת גלילי רכיבים לפרויקט חדש או למציאת גליל חדש במקום גליל ממנו נלקחו כל הרכיבים במהלך הרכבת מעגלים.

כדי להבין את הסיבות האפשריות לכשל זה, יש להבין תחילה תהליך שינוע החומר אצל מירב הארגונים:

גליל רכיבים חדש נקלט במחסן קבלה של הארגון ומערכת ה-ERP של הארגון מעדכנת את כמות הרכיבים במלאי של פריט זה. ברוב מערכות ה-ERP, עדכון המלאי מתבצע על פי מק”ט הרכיב אולם אין הפרדה ברישום בין 2 גלילים שונים עם רכיבים בעלי מק”ט זהה. לדוגמא, 2 גלילי רכיבים המכילים מק”ט זהה, בגליל אחד 300 רכיבים ובשני 4,000, מערכת ה-ERP תדע שיש במלאי 4,300 רכיבים אך לא תדע לציין את הכמויות בכל גליל.

על הגליל קיימת בדרך כלל מדבקת בר קוד של יצרן הרכיבים, לעיתים נוספת לגליל מדבקה של הארגון עם מק”ט ארגוני ופרטים נוספים.

גליל הרכיבים החדש מושם ידנית בתא יעודי במחסן רכיבי ה-SMD. בתא זה נמצאים בדרך כלל גלילי רכיבים נוספים בעלי מק”ט זהה והגליל החדש “מתערבב” עם הגלילים הישנים.

מחסן הרכיבים מרוחק בדרך כלל מאולם היצור (נמצא באולם אחר ולעיתים גם במבנה שונה). המחסן מנוהל בד”כ כ-“מחסן סטטי” כלומר יש תא יעודי לכל מק”ט. אם בזמן נתון לא קיימים במחסן גלילים עם מק”ט מסוים או שיש ממנו כמות קטנה במחסן, התא ישאר ריק. אם נדגום מחסן סטטי נגלה כי בממוצע

50-70% מקיבולת המחסן ריקה מגלילים ואינה מנוצלת.

כאשר מתקבלת במחסן פקודת עבודה חדשה, מתבצעת הכנת קיט חדש – “קיוט”. בתהליך זה המחסנאי עובר עם רשימה מודפסת בין המדפים השונים ואוסף את גלילי הרכיבים הנדרשים לעגלה יעודית. אם בתא מסוים יש יותר מגליל אחד המחסנאי בוחר את הגליל המתאים בהתאם לנהלי הארגון או ע”פ בחירתו. ביצוע הקיוט מתבצע בד”כ מספר שעות או ימים לפני זמן היצור המתוכנן כדי לנסות למנוע מצב שקווי היצור עומדים.

עגלת הקיט, יחד עם עגלות של קיטים נוספים מועברת לסביבת אולם היצור. עגלות הקיטים ממתינות בסביבת היצור עד למועד טעינת הגלילים על הפידרים של מכונת הרכבת הרכיבים.

תהליך החזרת רכיבים למחסן מאולם היצור הוא תהליך הפוך מתהליך הקיוט וכולל החזרה ידנית של הגלילים לתאים במחסן.

בתהליך שינוע החומר המתואר לעיל יש נקודות חולשה רבות הגורמות לעצירה או אף להשבתת קווי היצור. לדוגמא:

1. טעות אנוש של מחסנאי ששם גליל רכיבים לא נכון בקיט, מתגלה רק בזמן טעינת הרכיב למכונה ותיקון הטעות דורשת חזרה למחסן למציאת הגליל הנכון. זמן זה משבית את המכונה מיצור.

2. מערכת ה-ERP לא יודעת בד”כ כמה רכיבים יש על כל גליל, בחירה של גליל עם המק”ט הנכון אך עם כמות רכיבים לא מתאימה תעצור את קו היצור עם סיום הרכיבים בגליל.

3. עגלות הקיטים ממתינות בסביבת היצור במשך שעות או ימים, לעיתים נלקחות מעגלות אלו “השלמות” לצורך פרויקטים אחרים, פעולה זו תגרום כמובן לבעיות בהמשך.

4. חלק מרכיבי ה-SMD דורשים אחסון בלחות הנמוכה מ-5%. לפיכך, לא רצוי שרכיבים אלו יהיו באולם היצור שעות רבות לפני הרכבתם על המכונה. בארגונים רבים מעדיפים להוציא רכיבים אלו מהמחסן רק סמוך להרכבתם ולעיתים המתנה לרכיבים אלו מעכבת את תחילת היצור.

5. המרחק הפיסי בין קווי היצור למחסן, גורמת להעצמת כל בעיה המופיעה במהלך היצור. אספקה דחופה של גליל רכיבים מהמחסן עלולה לעצור את קו היצור לזמן ממושך. בנוסף, המחסן בארגונים רבים אינו כפוף למנהל היצור ובקשות דחופות מהיצור אינן נענות מיידית בגלל פעילויות אחרות.

חברת ESSEGI SYSTEM מאיטליה, החלה את דרכה כקבלן משנה להרכבות מעגלים (EMS). לחברה היה מחסן רכיבי SMD שנוהל בצורה הקלאסית והחברה סבלה מהבעיות הלוגיסטיות שתוארו לעיל אשר השפיעו על תפוקת קווי היצור.

בניסיון לפתור את הבעיות, חיפשה חברת ESSEGI SYSTEM פתרונות קימים בשוק אך הפתרונות שנמצאו היו לניהול מחסנים כלליים ללא פתרונות לדרישות היחודיות של מחסני רכיבי SMD.

לפיכך, החלה החברה בבבניית פתרונות יחודיים לאחסון לרכיבי SMD באופן עצמאי, תהליך שהתפתח והפך למוצר המשווק בכל העולם.

מטרות המערכת כפי שהוגדרו למהנדסי החברה:

• אחסון כמות גדולה של גלילי רכיבי SMD בשטח ריצפה קטן, מתוך מטרה לאחסן את רכיבי ה-SMD באולם היצור עצמו או בסמוך אליו.

ניהול ממוחשב ומדויק של מלאי הרכיבים ומיקומם כולל בקרה של כמות הרכיבים בכל גליל.

אפשרות להפעלת תוכנת מחסן ה-SMD בנפרד או כהתממשקות למערכת ה-ERP של הארגון.

קיצור משמעותי של הזמן הנדרש לקבלת רכיבים עבור מנת עבודה למעגל חדש.

קיצור משמעותי של הזמן הנדרש להחזרת רכיבים למחסן בסיום העבודה.

צימצום משמעותי של הזמן שהרכיבים ממתינים באולם היצור לפני טעינתם למכונה.

אחסון רכיבים בתנאי סביבה רצויים ומבוקרים ע”י מערכת בקרת לחות.

ביטול האפשרויות של חוסר ברכיבים במחסן בגלל טעויות אנוש (בהשוואה להשמה ידנית במחסן רגיל).

הקטנת מספר העובדים הנדרשים לתפעול המחסן באופן שוטף

שיפור משמעותי של יעילות עבודת קווי ה-SMD בזכות פתרון בעיות לוגיסיות.

יתרונות המחסן האוטומטי

המערכת שפיתחו מהנדסי החברה היא שילוב של חומרה יעודית של מחסנים אוטומטיים שבהם רובוט משנע את גלילי הרכיבים אל עמדת הפריקה והטעינה עם תוכנה יעודית לניהול מחסנים לרכיבי SMD.

להלן עיקרי המערכת:

1. מערכת האחסון מבוססת על עקרון “מחסנים דינמיים” כלומר לגליל מסוים אין מקום קבוע במחסן ותוכנת המערכת שולחת את הרובוט לאחסנו במקום פנוי כלשהו.

2. שיטת אחסון זו בשילוב עם הרובוט המאפשר אחסון בתאים קטנים וגם לגובה, מאפשרת חסכון של כ-70% ויותר בשטח הרצפה הנדרש יחסית למחסנים רגילים.

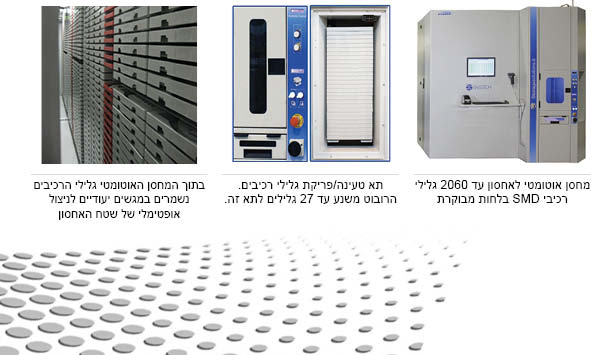

3. הרובוט נע בתוך ארון אחסון. הדגמים הנפוצים הם לאחסון עד 2100 גלילים רכיבים בארון גדול או עד 1,100 רכיבים בארון קטן יותר.

4. המערכת היא מודולרית ומאפשרת הגדלת קיבולת עם הזמן על פי הצורך על ידי הוספת ארונות אחסון נוספים. תוכנת המערכת מאפשרת שליטה על מספר בלתי מוגבל של ארונות אחסון.

5. כל גליל רכיבים במערכת מזוהה באופן חד ערכי על ידי מדבקת בר-קוד שמנפיקה המערכת. לכל גליל מדבקת בר קוד שונה שמלווה אותו ומאפשרת הבדלה מגלילים אחרים, גם אם הם מכילים רכיבים זהים. הפרדה זו מייעלת את פעילות היצור ומאפשרת ביצוע עקיבה במידת הצורך.

6. ארונות האחסון כוללים מייבשי לחות המאפשרים את שמירת הרכיבים בלחות יחסית הנמוכה מ-5%. תוכנת המערכת יכולה להנפיק דוח לכל גליל רכיבים לאיזה לחות נחשף הגליל במשך זמן האחסון וכן דווח על הזמנים בהם הגליל היה מחוץ לאוירה המבוקרת.

7. הנפקת הרכיבים מתבצעת באופן אוטומטי ע”י הרובוט עם קבלת פקודת עבודה לרכיבים הנדרשים. אם המערכת כוללת מספר מחסנים הם יעבדו במקביל לאספקת הגלילים הדרושים.

8. החזרת הרכיבים למחסן מתבצעת על ידי השמתם בתא הפריקה/טעינה והרובוט ישנע את הגלילים לתאי האחסון באופן אוטומטי.

9. הפתרון האופטימלי הוא התקנת ארונות האחסון באולם היצור עצמו. פתרון זה מאפשר העברה מיידית של הגלילים מהמחסן למכונת ההשמה וחזרה תוך חסכון ניכר בזמן ובכוח אדם.

הטמעת המערכת אצל משתמשים רבים ברחבי העולם ובישראל ע”י חברת אורטק שווק, הראתה שיפור משמעותי בנצילות קווי היצור, צמצום בעלויות כוח אדם ושיפור בניהול מחסני SMD בזכות הפתרונות שהמערכת מציע.

פרטים נוספים באתר החברה.