עמיר קפלן, ד.ק.ר סוכנויות אלקטרוניקה.

מעל 20 שנה שמערכת בדיקה אוטומטית לכרטיסים (Automated Optical Inspection) ומערכת בדיקת משחת הלחמה (Solder Paste Inspection) הינם חלק אינטגרלי מתעשיית היצור לכרטיסים אלקטרוניים בטכנולוגית SMT.

בעוד המונחים “AOI” ו-“SPI” כבר הוטבעו מההתחלה, רק בהמשך הדרך פותחו הדיסציפלינות שידועות היום בתחום הבדיקות. מדע המדידות התרחב והחליף חלק מהתהליכים הידועים כ-“בדיקה לא”, “תוך כדי” וגרמו להרחבה של טרמנולוגיית תחום הבדיקות.

המושג (Automated Optical Measurement) לא “המריא” כמונח המשמש באופן נרחב בתעשיה וכן גם לא (Solder Paste Measurement) שלא הצליח לתפוס כמונח מקצועי.

לפיכך, בדיקה ומדידה הינם מונחים שונים במהות ופעולות שונות לגמרי שהושגו באופן אינדיבידואלי ע”י שיטות שונות לגמרי. בנוסף, השאלה האם הבדיקה הינה דו מימדית 2D או תלת מימדית 3D הוסיפה מימד נוסף של מדידה ומרחיבה משמעותית את משימת איכות הבדיקה.

ראשיתה של מערכת ה-AOI

כאשר טכנולוגיית הרכיבים המשטחית SMT פרצה כטכנולוגיה דומיננטית של רכיבים וכרטיסים אלקטרוניים, מיזעור הרכיבים והפחתת גודל הכרטיסים האלקטרוניים PCB גרמו לכך שנקודות הבדיקה האלקטרוניות לבדיקת המעגל (In Circuit Testing) הופחתו ולכן שיטות בדיקה אלטרנטיביות נדרשו. זה קרה בתחילת הדרך כשטכנולגית ה-AOI נכנסה לתחום ה-SMT. באותה העת הספקים השונים לציוד בדיקה הציעו פתרונות מוגבלים לבדיקות כרטיסים. נוכחות/היעדרות רכיב, מיקות רכיב לא במקומו וקוטביות לא נכונה היו הנקודות המרכזיות לאבחון ובדיקה באותה העת. המערכות פעלו עם מצלמות CCD אשר ביצעו ניתוח גווני אפור של התמונה שנלכדה. האיבחון בוצע במספר אלגוריתמיים שונים כגון ניתוח כתמים, גילוי קצוות ועד השוואת תמונות או ספירה פשוטה של פיקסלים.

במהלך השנים התפתחו מערכות ה-AOI וספקי מערכות הציגו מערכות עם מצלמות איכותיות יותר ובעלות רזולוציה אופטית ורמת פיקסלים גבוהה יותר, עדשות איכותיות ואלגוריתם יציב יותר לקבלת תוצאה מחזורית לאורך זמן קבועה ומדויקת.

במקביל, יצרני הכרטיסים האלקטרוניים בטכנולוגית SMT פעלו לשמירת היציבות והבקרה בתהליך ייצור הכרטיסים. תפקיד ה-AOI בתהליך עדין לא היה ברור מאליו אבל אידיאלי לבדיקות בכל שלב ושלב בתהליך הייצור אך מנגד אילוצים כספיים מנעו שימוש נרחב בתהליכים אלה בכל קווי הייצור בטכנולוגית SMT.

מדידה במערכת AOI

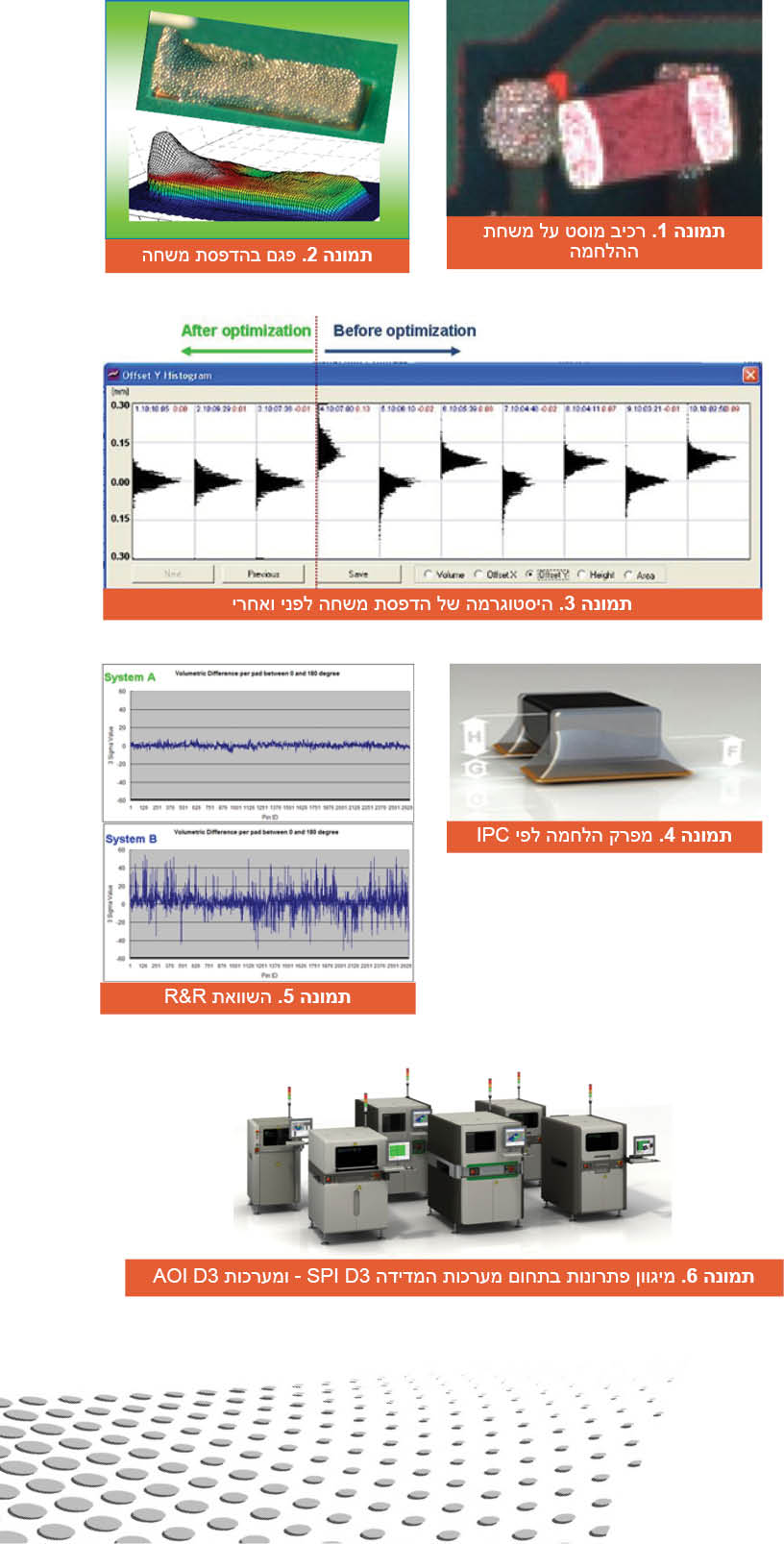

למספר סוגי יצרני כרטיסים אלקטרוניים המקום היחידי שאפשרי היה למדוד את מיקום הרכיב האמיתי לעומת הנדרש היה בנקודה האחרונה לפני הלחמת ה-REFLOW. מה שנקרא בשפה המקצועית PRE Reflow או Post Placement מכיוון שזו היתה הנקודה האחרונה לפני הרכבת מגיני ה-RF וכדומה ועדיין יכול לספק הזדמנות אחרונה לשליטה אמיתית על תהליך הייצור. בדיקה מסורתית לפני ההלחמה או לאחר ההשמה נתן פתרון לבדיקת רכיב מוסט אבל לעומת זאת לא נתן פתרון אמין לדיוק ההשמה וזאת בשל הסחיפה של הרכיב בתהליך ההלחמה שלאחריו. מציאת רכיב מוסט מייד לאחר השמתו על משטח ה-PCB מספק משוב לתהליך כולו אך עדיין יש לכמת את המשוב המתקבל. לפיכך, מדידה מדויקת חייבת להיות הבסיס (ובכלל) לקבלת סוג זה של משוב כפתרון אמין ומדויק. המדידה של מיקום הרכיב היא בעיקר בעיה דו מימדית 2D וכתוצאה מכך זו היתה משימה פתירה וקלה יחסית. (ראו תמונה 1).

מדידה במערכת SPI

המיקום המעשי הנוסף בקו ה-SMT לבדיקה והמאפשר בקרה על התהליך כולו הוא לאחר הדפסת משחת ההלחמה ובשמו המקצועי Post Print וזאת על מנת להבטיח את איכות ההדפסה של משחת ההלחמה על המעגלים המודפסים. אבל בניגוד למיקום שלאחר ההשמה של רכיבי ה-SMT, הבעיה שמשחת ההלחמה היא ניפחית ולכן אינפורמציה תלת מימד 3D נדרשת לבדיקת ההדפסה.

עם מיקום שלאחר ההדפסה מהווה פתרון לקבלת משוב בנקודה זו שנמצאת בתחילת תהליך הייצור, מערכת מדידה תלת מימד 3D נידרשת במיקום זה מה שמערכת דו מימד 2D לא לא תאפשר ותזהה את כל הבעיות או לא תוכל לספק את כל המידע הנדרש לתיקון התהליכים הנדרשים.

עד מהרה התברר כי מערכות AOI מסורתיות והניתוח 2D של גווני אפור לא היו מתאימים למשימה. בדיקת הדפסת משחת הלחמה דורשת משוב מיידי אשר מאפשר לכמת את התוצאה בדיוק כמו בתהליך בדיקת השמת רכיב ועל מנת לאפשר ניתוח מדויק של התוצאה והעברתו כמשוב בצורה מדויקת. (ראו תמונה 2).

מיגוון רחב של חברות פיתחו מערכות מדידה 3D לבדיקת הדפסת משחת הלחמה, בדרך כלל הספקים לציוד זה התחילו ישר כחברות עם פתרון מדידה 3D וללא נסיון בפיתוח מערכות 2D קודם. חברות אלה שהתמקדו במדידה הביאו לתוצאות שונות, גישת מדידה וטכניקות שונות. מצלמה רגילה ותאורה רגילה לא היו מספקים ולכן נוספו טכנולוגיות נוספות כגון טכנולוגית לייזר או הזזת פאזה הנקראת Moiré Interferometry למדידת המימד השלישי 3D.

התמקדות זו בטכנולוגיית המדידה פתחה “חלון חדש” אשר איפשרה אף לכמת את הסטיות הקטנות ביותר אשר הפכה אותם לגלויים למפעילי ומבקרי תהליך הייצור. כעת כשניתן לסמוך על התוצאות ממערכת המדידה 3D, מפעילי הקו, המבקרים והאחראים על תהליכי הייצור השתמשו בתוצאות לשיפור תהליך הייצור אם זה במכונות ואם זה בחומרים. שימוש באפשרות זו נתן להם את היכולת לפקח ולכמת את מהות השיפור הנדרשת ליישום. התוצאה היא תהליך ייצור המבוסס על מדידה, תהליך בחוג סגור (בדיקה-תוצאה-תיקון) כאשר בהעדר מתודולוגית מדידה זו, תהליך הייצור אינו אפשרי. (ראו תמונה 3).

AOI לאחר הלחמה

בדיקה של כרטיסים לאחר הלחמה הינה הטכניקה הוותיקה ביותר לבדיקת כרטיסים ועם נתח שוק הגדול ביותר. אבל, בדיקה של רכיבים והלחמות היתה רק עוד בדיקה ללא יכולת מדידה של טיב ההלחמה, החיבור בין רגלי הרכיב למגע החיבור לכרטיס ועוד אי יכולת מדידות לפארמטרים נוספים כפי שמאופיינים והוגדרו בסטנדרט IPC-A-610DDIPC אשר הלחמה מאופיינת בו ב-3 מישורים – גובה ונפח.

האלגוריתמים של מערכת 2D-AOI הינה ניתוח פראמטרים רבים של מפרקי ההלחמה, לדוגמא: הגודל והמיקום של השתקפות מקור אור מסוים במפרק ההלחמה או השוואה של מיקום של שתי השתקפויות מקור אור הנמצאות בזווית שונה או בצבע שונה יכולים לתת תוצאה כלשהי להלחמה בפועל אך עדיין לא מדדה את הנפח א התצורה של מפרק ההלחמה. הגדלה של מספר זוויות הצפייה עלולה להגביר את האמון של ניתוח התמונה אבל עדיין מייצגת את הנפח האמיתי של ההלחמה, תצורה ועיצוב ההלחמה בפועל. (ראו תמונה 4).

מדידה

מערכת מדידה הינה בעלת יכולת לכמת שוב ושוב ובאופן מחזורי ומדויק את הערך של המימד לאוביקט נתון. בסביבת יצור בטכנולוגיית SMT, מדידות אלה יהיו למשל קואורדינטות של מיקום הרכיבים שנמדדת בדיוק של מיקרונים µm ונפח בדיוק של ³µm אשר יאפשרו להחיל את מהות תיקון התהליך רק כאשר תוצאות אלה הינם של ערכים מדויקים. לכן מערכת מדידה הינה מערכת מוסמכת בלבד שנבדקה ע”י מכוני ההתקנים בלבד או לחילופין בעזרת יכולות כיול המאושרות ע”י מכוני התקנים הללו.

קביעת המחזוריות (הדירות) של מערכת מדידה לכאורה פשוטה יחסית. בדיקה ומדידה חוזרת שוב ושוב הנעשית ע”י אותו רצף ביצוע המדידה על אותו האוביקט מספר פעמים. אם זאת, השיטה המשמשת כדי להעריך את התוצאות היא קריטית. סטיית תקן היא הדרך הברורה ביותר כדי לנתח את תוצאות המדידה. אם יש לדוגמא מאות מדידות על PCB אחד, זה עדיין לא מספק להסתכל רק על סטיית התקן בלבד אלה גם בערך המירבי שנצפה בבדיקה שכן יכולים להיות מספר מדידות מהסה”כ שהינן בלתי יציבות באופן משמעותי ברכיב מסוים או באזורים מסוימים.

יתר על כן, יש לוודא כי שחזור המדידה יאומת. בניתוח טיפוסי, המפעיל הוא השוני. זה אינו חל על מכונות AOI או SPI, שכן השפעת המפעיל אינה קיימת. לכן בדיקה באופן שונה על אותו רכיב או מעגל (לדוגמא סיבוב המעגל ב-° 90). לדוגמא, אם הינך מודד ערך של סטיה של רכיב או נפח של הדפסת משחה, אותה תוצאה כמותית או מידתית חייבת להיות בבדיקה זו – כאמור בדיקת המעגל/רכיב ב-° 0 מעלות ובהסטה של ° 90 מעלות חייבת להיות שווה בצורה מלאה. (ראו תמונה 5).

הכתבה באדיבות Thorsten Niermeyer –Koh Young Technology