מאת: צחי מובשוביץ, לוונשטיין טכנולוגיות

מאת: צחי מובשוביץ, לוונשטיין טכנולוגיות

טכנולוגיות הידראוליות ופנאומטיות, הינן עמוד השדרה של תעשיית המכונות העולמית. פסי ייצור הידראוליים ופנאומטיים מהווים רכיב בלתי נפרד מהתעשייה של ימינו. עם זאת, מערכות המונעות באוויר, כמו גם מערכות המונעות בשמן, מופעלות ממקורות אנרגיה בנצילות נמוכה. במקרים הללו, יש לשקול חלופות אלקטרו-מכאניות בשל ההבדלים הגדולים ביעילות, ניתן לקחת בחשבון שיקולים אנרגטיים בעת בחירת המפעיל. במאמר זה אשווה את יעילותן של מערכות הידראוליות, פנאומטיות ואלקטרו-מכאניות.

בטווח הארוך, מגמות עולמיות משפיעות יותר ויותר על כלל אספקת החשמל של מדינות וארצות. במיוחד ארצות כמו סין והודו, אשר דוחפות לקדם את פיתוח התיעוש בכדי להשיג רמת מחייה כמו זו הקיימת במדינות מערביות מתועשות. עובדות אלה מתלוות אל הצורך העולמי במשאבים ואנרגיה ולבסוף מובילות לביקוש גבוה יותר, עליות מחירים ומחסור בדלק. “השמירה על אספקת חשמל סבירה, חסכונית ואקולוגית היא אחד האתגרים הגדולים ביותר של המאה העשרים ואחת.”[1]

בכדי לשמור את היכולת להתחרות בטווח הארוך, ממשלות אירופיות, ביניהן גרמניה, הכריזו על מטרה מאתגרת לפי “מושג האנרגיה העתידית”: “עם עלויות אנרגיה תחרותיות ורמת מחייה גבוהה, גרמניה צפויה להפוך לאחת הכלכלות היעילות ביותר בעולם מבחינה אנרגטית.”[1]

מושג זה קובע כי החלק העיקרי של “מושג האנרגיה העתידית” יכוסה על-ידי אנרגיות מתחדשות כגון רוח או ביו-אנרגיה. אך מכיוון שפעולה זו לבדה אינה מספיקה לכסות את כל צרכי האנרגיה, חובה גם להתמקד בהגברת היעילות האנרגטית. לפיכך, יש לקחת בחשבון כל חיסכון אפשרי בצריכת החשמל הביתית, אך בעיקר בשימושים תעשייתיים. המחקרים מדברים על חיסכון של עשרה מיליארד אירו בשנה בתעשייה הגרמנית.[1]

פוטנציאלי יעילות חשובים בתחום כוח הנוזל

מרכיב עיקרי בהגדלת היעילות מקורו בשימוש באוויר תעשייתי. לשם הפקת אוויר דחוס, באירופה בלבד, דרושים כשמונים מיליארד קוט”ש (גרמניה 14 מיליארד קוט”ש)[2]. הפקת אוויר גוררת הפסדים גבוהים מאוד. בממוצע, ניתן להשתמש ב-10% מהאנרגיה החשמלית הנחוצה כאנרגיה בפועל.[3]

לצד תת-הקבוצה של פנאומטיקה, הידראוליקה שייכת גם היא לתחום כוח הנוזל. “טכנולוגיית כוח נוזל, באמצעות אוויר או שמן, מעבירה כוח להנעה, בקרה או הזזה של יישומים”.[4]

כיום, יישומים הידראוליים הם בעלי יעילות של כ-70% ומספיק מקום לחסכונות אפשריים. (יישום לדוגמא המתואר מטה הוא לחץ של 200 בר, קצב זרימה של 0.57 מ3\שעה וצריכת כוח של 4626 וואט) מערכות הידראוליות עושות שימוש ברכיבים דומים לאלו של מערכות פנאומטיות, כגון מחוללים (משאבות) ותשתיות (צנרת, שסתומים, סננים).

לפני כ-20 שנה הסיסמה הייתה: “הידראוליקה ופנאומטיקה הן הטכנולוגיות החשובות ביותר להזזת מכונות […] והן חלופות חשובות למפעילים חשמליים” […][5]. כיום, הצהרה זו אינה תקפה. בימינו, נכפה על כלכלות לחסוך באנרגיה ולהגן על אקלים העולם. בהינתן הדבר, חובה להשתמש באנרגיה בצורה מספקת יותר. חקיקה, התקשורת, ותאגידים מייעצים בנוגע לפוטנציאל העצום של התנהגות אנרגטית יעילה[6]. הדבר משפיע במיוחד על התעשייה ועל עסקים. יש לעשות שימוש תכוף יותר בטכנולוגיות יעילות אנרגטית ולשפר תהליכים [7].

מערכות הידראוליות ופנאומטיות לא איבדו לחלוטין את חשיבותן, אך הפעלה אלקטרו-מכנית מציעה חלופה טובה יותר עבור תחומים תעשייתיים רבים, מנקודת מבט כלכלית ואנרגטית.

במציאות, יש לקחת בחשבון את היתרונות והחסרונות של כל טכנולוגיה. בנוסף לעלויות, יש לשקול את הרמה הנדרשת של יכולת שליטה ובקרה, מהירות, מיקום, עומס ובטיחות.

מחקרים נותנים יחס כללי בין העלויות של הפעלה פנאומטית, הידראולית ואלקטרו-מכנית באופן הבא:

חשמלי : פנאומטי = 10.12:1

הידראולי : פנאומטי = 1.25:1 [8]

ניתוח ניסויי

בכדי להראות עד כמה גדול פוטנציאל החיסכון בטווחים שונים של כוח נוזל, אוניברסיטת קאסל ערכה ניתוח ניסויי בהקשר של מיזם “ייצור ללא אוויר”. מיזם זה בוצע על-ידי הקתדרה למוצרים ותהליכים ידידותיים לסביבה באוניברסיטת קאסל בגרמניה.

על-ידי שימוש במערכים ניסויים, נערכו השוואות אנרגיה כדי להראות את החסכונות האפשריים על-ידי בחירה נכונה של מפעיל. לא רק ההיבט הטכני נשקל, אלא גם נקודת המבט הכלכלית במונחים של עלויות היישום או ההתאמה של מערכת קיימת.

השוואה ישירה של מפעילים שונים אמורה להראות את ההבדלים בעלויות, שימוש באנרגיה וצריכת CO2. לפיכך, נבחר מחזור עבודה [Duty Cycle] מסוים במערך הניסויי. הפרמטרים נבחרו בכך שיישום אמתי מדומה כאן לשם השגת תמונה אמתית של כל מפעיל.

כל המפעילים (הידראולי, פנאומטי ואלקטרו-מכני) הורכבו והועמסו במידה שווה, כך שמחזור העבודה הנדרש יהיה זהה בדיוק.

הוכן מבחר גלילים בעלי מפרט טכני דומה. לגלילים יש פעימה [stroke] של 50 ס”מ ומטען מרבי של 1000 ניוטון. המערך הוקם כך שניתן יהיה לבחור מטענים שונים. ניתן להשתמש במשקלות שונות לשם הדמיית מטענים שונים. לשם מבחן זה נעשה שימוש במטען מקסימלי של 100 ק”ג.

לצורך ניתוח זה נעשה שימוש רכיבים פנאומטיים והידראוליים תקניים, המפעיל האלקטרו-מכני היה מפעיל משולב [integrated actuator] מדגם Tritex II של חברת EXLAR.

בכדי לקבל השוואה אמתית, יש להתייחס לגליל ההידראולי. במציאות, יישומים תעשייתיים העושים שימוש בגלילים הידראוליים פועלים בלחצים גבוהים דוגמת 200-250 בר. מהמשוואה הפיסיקלית הפשוטה: “כוח הוא התוצאה של הכפלת הלחץ בשטח פני הגליל” ברור כי אפילו לגליל הקטן ביותר יש יכולת הכלה גבוהה יותר מאשר למערכות הפנאומטיות והאלקטרו-מכניות. באותה עת, המשאבה ההידראולית דורשת הרבה יותר אנרגיה לשם הפקת לחץ גבוה. במקרה כזה, לא תתקבל השוואה אמיתית.

בכדי לקבל השוואה עבור המקרים המתוארים, צריכת האנרגיה של הגליל ההידראולי באופן יחסי, בדיוק עם האנרגיה הדרושה להזזת 100 ק”ג.

בשביל הדוגמה הניסויית של השוואת האנרגיה, הותאם למערך מכשיר מדידה. ניתן למדוד את האנרגיה של הגליל האלקטרו-מכני, לרבות יחידת הבקרה, באופן ישיר באמצעות מד האנרגיה. בכדי להגדיר את הצורך באנרגיה של הגליל הפנאומטי, מותקן מכשיר זרימת אוויר קלורימטרי. מותקן מונה בכדי לקבל את הנפח הדרוש הגליל ההידראולי. על-ידי מדידת הזרימה ניתן לחשב את האנרגיה הדרושה. במקרה של הגליל הפנאומטי, נעשה שימוש במדחס יעיל, הצורך 120 וואט-שעה לשם דחיסת מטר רבוע אחד של אוויר. לשם הערכת תצרוכת האנרגיה במקרה של הגליל ההידראולי, נלקח בחשבון גורם אופייני של 1.6 קוט”ש לכל מטר מעוקב.

חיסכון של עד 90% בעת שימוש במפעילים אלקטרו-מכניים

צריכת האנרגיה הנמדדת תוכפל במספר שעות ההפעלה ומשם יחולץ הצורך האמתי על פני שנה. בחישוב שלנו, התבססנו על ערך של 6000 שעות בשנה. הצורך השנתי באנרגיה של גליל אוויר הוא 8380 קוט”ש. גליל הידראולי צורך 3602 קוט”ש בשנה. החלופה האלקטרו-מכנית צורכת רק 816 קוט”ש בשנה. צריכת ה-CO2 של המערכת הפנאומטית היא 5.3 טון בשנה ו-2.3 טון עבור המפעיל ההידראולי, לעומת 525 ק”ג עבור החלופה האלקטרו-מכנית. מדובר בחיסכון של 90% ביחס לגליל הפנאומטי ו-77% ביחס להידראולי.

הכפלת תצרוכת האנרגיה השנתית המחושבת בעלות הממוצעת של אנרגיה מסחרית, 0.1 אירו\קוט”ש, מגדירה את עלותה של כל מערכת. הערכת פליטת ה-CO2 מבוססת על הנוסחה הגרמנית לפליטת פחמן\אנרגיה: 644 גרם (CO2)\(קוט”ש).

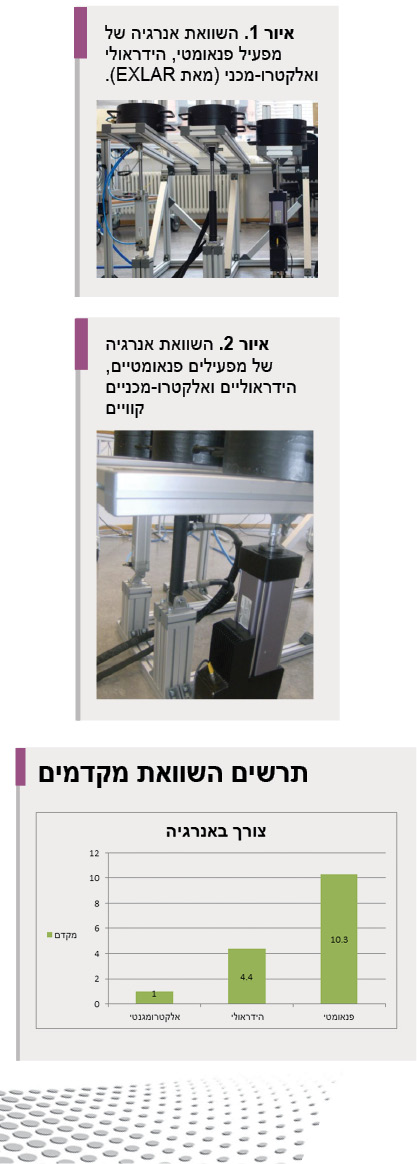

השוואה המבוססת על צריכת האנרגיה של המפעיל האלקטרו-מכני מביאה אותנו לתוצאה שהמפעיל ההידראולי צריך עבור אותו מחזור עבודה פי 4.4 יותר אנרגיה. הגליל הפנאומטי צורך פי עשרה יותר אנרגיה.

עלות ההשקעה במפעילים אלקטרו-מכניים גבוהה יותר בהשוואה לעלויותיהם של גלילים פנאומטיים או הידראוליים. כל המרכיבים שנדרשו למבחן זה, כגון יחידות בקרה, מחברים, כבלים, שסתומים וצינורות נלקחו בחשבון.

ניתן לצמצם את עלויות ההשקעה הגבוהות יותר עם החיסכון במהלך ההפעלה בתוך כשנתיים וחצי. ההשקעה הגדולה יותר היא סבירה מבחינה כלכלית עבור היישום המתואר, מאחר והשפעת החיסכון מורגשת עוד במהלך חייו של המפעיל.

לקחנו בחשבון שרק מקרה יחיד עם מדדי מבחן מסוימים נשקל כאן. הכללה של תוצאות ההשוואה הזו אינה אפשרית. ייתכן כי לא כל יישום יביא לאותו שיעור גבוה של חיסכון.

עם זאת, אנו יכולים בשלב זה לפנות אל ניתוחים ניסויים שכבר בוצעו ואשר מאשרים את הממצאים של מבחן זה.

חברת EXLAR המיוצגת בישראל על ידי לוונשטיין טכנולוגיות מתמחה בייצור אקטואטורים לינאריים עם יכולת התממשקות למגוון בקרים ורכיבי משוב הקיימים בשוק. היחידות מתאפיינות ביכולת עבודה בעומסים של עד 20,000 ניוטון תוך ניצול נפח אופטימלי ובמהירויות גבוהות כתוצאה משימוש באום פלאניטרית ללא מיסוב כדורי. המוצרים מתאימים ליישומים בשוק התעשייתי והצבאי.

ביבליוגרפיה:

[1] Bundesministerium für Wirtschaft und Technologie (Hrsg.): Energie-konzept für eine umweltschonende, zuverlässige und bezahlbare Energieversorgung. Berlin, 2010

[2] Radgen, P.: Umsetzung von Energieeinsparpotenzialen bei der Druckluftanwendung durch die Kampagne „Druckluft effizient“ in: VDI-Gesellschaft (Hrsg.): Druckluft: Erzeugung, Aufbereitung, Verteilung, Anwendung und Planung. VDI Verlag, Düsseldorf, 2002.

[3] Pohl, C.; Hesselbach, J.: Substitution von Druckluft in der Produktion − Potentiale zur Senkung des Energiebedarfs. In: Industrie Management, GITO mbH − Verlag für Industrielle Informationstechnik und Organisation, Berlin, Ausgabe 2011/6.

[4] Watter, H.: Hydraulik und Pneumatik. 2. Auflage. Vieweg+Teubner, Wiesbaden, 2008.

[5] Paetzold, W./Hemming, W.: Hydraulik und Pneumatik, Christiani GmbH- Technisches Lehrinstitut und Verlag, Konstanz 1992

[6] Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU): Energie effizient nutzen. Stand: August 2009.

[7] Bundesministerium für Wirtschaft und Technologie (BMWi): Energieeffizienz in Industrie, Gewerbe, Handel und Dienstleistungen. 2010.

[8] Krist, T.: Pneumatik. Würzburg: Vogel Verlag, 1973

[9] Pohl, C.; Hesselbach, J.Substitution von Druckluft in der Produktion – Potentiale zur Senkung des Energiebedarfs. In: Industrie Management, GITO mbH − Verlag für Industrielle Informationstechnik und Organisation, Berlin, Ausgabe 2011/6 und Pohl, Christoph: Druckluft; in Hesselbach, J. (Hrsg.): Energie- und klimaeffiziente Produktionsprozesse: Grundlagen, Leitlinien und Praxisbeispiele. 1. Aufl. Vieweg+Teubner, Wiesbaden, 2012