בתכנון מוצר חדש מוקדשים שעות רבות וכסף להגדרת מערכת הבדיקה הנדרשת ושילובה בפרויקט. מערכת הבדיקה משמשת לבדיקת מוצרים חדשים, הבטחת תפקודם ברמות הנדרשות ויעילותם לאורך זמן. לאור ההשקעה הרבה במערכת הבדיקה וחיוניותה להמשך קיומו של הפרויקט, מצופה כי המערכת תפעל לכל אורך חיי הפרויקט.

איור 1. החברה נותנת שירות לאורך כל מחזור חיי המוצר ותומכת בתוכניות מוצר לטווח ארוך

מערכות בדיקה שתוכננו בקפידה עוזרות להבטיח תוצאות באיכות גבוהה ותפוקה מקסימלית. לאורך זמן, סטיות בתוצאות הבדיקה יכולות להשפיע על האיכות וזמן ההשבתה של הציוד ועלול לגרום לעיכובים יקרים. בשנים האחרונות שינויים בזמינותם של חלקי חילוף ויכולות תמיכה מוגבלות של ספקים מוסיפים לאתגר. למרבה המזל, מנהלים יכולים למזער סיכונים אלה ולאפשר לתכניות שלהם להמשיך לפעול על ידי עבודה עם שותף פתרונות מנוסה. כיצרנית ציוד מקורי OEM (Original equipment manufacturer), Keysight מציעה חלופות יעילות שיכולות להאריך את חייהן של מערכות בדיקה ולהבטיח שהמכשירים יעמדו במפרטיהם המקוריים.

הדוגמאות כוללות פתרונות של תקופת השירות המורחבת (Extended Service Period ,ESP), של Keysight לכיול ובדיקה. פתרונות אלה מגלמים בתוכם את מחויבות החברה לציוד המותקן הישן של לקוחותיה, מתוצרת HP, Agilent ו-Keysight. באמצעות פתרונות ESP סטנדרטיים ומותאמים אישית, החברה עוזרת ללקוחותיה לאפשר לתכניות לטווח ארוך להמשיך ולפעול עד שהם יהיו מוכנים לעבור לטכנולוגיה חדשה.

פתרונות ESP הם חלק מיוזמה גדולה יותר שנקראת פתרונות מחזור חיים של מכשירים (Instrument Lifecycle Solutions, ILS) של החברה. פתרונות אלה, מהווים מחויבות להמשכיות תפעולית, ומטפלים בדרישות השירות המקיפות את מחזור חיי המוצר של הלקוח (איור 1). באמצעות פתרונות אלה, החברה עוזרת להבטיח את אריכות החיים של המערכת, החל מתאריך הרכישה הראשוני ועד לעתיד לבוא. במעגל שבאיור אפשר לראות שפתרונות של תקופת אחריות כוללים את האחריות הסטנדרטית של החברה לשלוש שנים וכן את ההזדמנות להבטיח רמת כיסוי זו למשך עד 10 שנים. פתרונות לתקופת שירות סטנדרטית מבטיחים ביצועים מתמשכים לאחר תקופת האחריות על ידי אספקת שירות באיכות של החברה – בכיול ותיקונים – שממטבים את תקציב הלקוח ומשפרים את זמני ההפעלה של המכשיר. פתרונות של תקופת שירות מורחבת מכסים ציוד חיוני לאחר שייצור המוצר מסתיים, ומעניקים ללקוחות זמן נוסף לביצוע מעבר חלק לטכנולוגיה חדשה.

- איור 2. קיים, לעיתים, יחס הפוך בין היכולת של ה-OEM לספק תמיכה ובין הצורך בטווח הארוך, של הפרויקט בתמיכה זו

- איור 3. התקופות המסורתיות במחזור חיי התמיכה במוצר (הסרגל התחתון) מתקדמות לפי מחזור חיי הדרישה (עקומה אדומה)

הבנת הדילמה של ה-OEM

בתמיכה בציוד בדיקה מתיישן קיים פרדוקס בלתי נמנע. בתחילת מחזור חיי המערכת, יצרניות ציוד מקורי יכולות לספק תמיכה מקיפה, אך מכשירים חדשים דורשים פחות תמיכה לעומת ציוד ישן. הצורך בתמיכה גובר ככל שהמכשירים מתיישנים, אך יכולות התמיכה של ה-OEM מצטמצמות עקב הפסקת ייצור, ירידה באספקת חלקים ואיבוד מומחיות (איור 2).

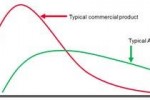

הסיבה העיקרית היא מחזור החיים הטבעי של כל מוצר מסחרי: כניסה, צמיחה, בגרות וירידה (איור 3). כל מוצר מתקדם בקצב שונה הנקבע על ידי גורמים חיצוניים: קצב אימוץ על ידי לקוחות, תחרות עם יצרנים אחרים, תנאים כלכליים כלליים וכיוצא באלה. כשהדרישה יורדת, יצרניות ציוד מקורי מציגות לעתים מוצרים חדשים כדי להחליף דגמים ישנים, מה שמצריך השקעות חדשות בייצור, בחלקים ובמומחיות. כאשר מוצר מתיישן, ה-OEM עושה קיזוזים ומקבל החלטות לגבי הקצאת המשאבים המעטים המוקדשים לייצור ולתמיכה. החזקת מוצר ישן צורכת משאבים שניתן להשתמש בהם כדי לפתח מוצרים חדשים המבוססים על טכנולוגיות חדשות יותר (איור 4).

סיבה אחת להעברת משאבים היא הציפייה לתשואות גבוהות יותר על הכסף המושקע במוצר חדש. יצרניות ציוד מקורי חכמות עושות זאת באופן שממלא את הצרכים של לקוחות קיימים על ידי אספקת מצבי תאימות, זמני אספקה ארוכים לצורך הודעה על הפסקה ויכולות שירות מורחב. התרחיש המאתגר ביותר קיים בפרויקטים בתחום התעופה והביטחון (A/D), שצפויים להימשך כ-15 עד 25 שנה. באופן כללי, משך הזמן של מחזור החיים של מוצר מסחרי קצר בהרבה מזה של פרויקט A/D (איור 5). כך נוצרת בעיה של תזמון: במקרים רבים המכשירים במערכת בדיקה עוברים את דרישת השיא ומתחילים לרדת כאשר פרויקט ה-A/D מגיע לשיאו. כאשר פרויקט ה-A/D מגיע לשיא ומתחיל בירידה הדרגתית, הדור הבא של מוצרי OEM נכנס לשלב הצמיחה (עיין חזרה באיור 4).

הזמינות של חלקים היא גורם עיקרי נוסף. מכשיר כמו נתח אותות גלי מיקרו (microwave signal analyzer) כולל אלפי חלקים נפרדים המיוצרים על ידי מאות ספקים. כל חלק עובר מחזור חיים משלו, עד להפסקת הייצור. אילוצים חיצוניים כמו שינויים בתקנות ממשלתיות (למשל תאימות RoHS) יכולים גם הם להשפיע על זמינותם של חלקים. יצרני חלקים, כעסקים עצמאיים, עוברים גם הם מחזור חיים טבעי של צמיחה וירידה.

- איור 4. כאשר המוצר הישן נחלש, המוצר החדש גדל ודורש השקעות חדשות בקווי ייצור, חלקים ושטח במחסנים

- איור 5. בעיית התזמון האחרת היא הקיזוז בין הירידה של מוצרים מסחריים והעלייה והירידה הארוכה של מערכת בתחום התעופה והביטחון

הארכת החיים של מערכת בדיקה

כל מה שתואר קודם לכן מהווה אתגר, אך עדיין אפשרי ליצור אסטרטגיה יעילה שתוסיף שנים לחיי השימוש של מערכת בדיקה. הסיכוי הטוב ביותר לתכנון ולביצוע אסטרטגיה זו הוא בעת הרכישה של המערכת. אם הזדמנות זו חלפה, עדיין יש זמן, כל עוד יצור המכשירים נמשך. גם אם המכשירים לא מיוצרים עוד, יש דרכים להאריך את חיי המערכת.

ברכישה הראשונית

(תקופת האחריות)

כפי שצוין לעיל, מערכות A/D צפויות לחיות 15 שנים או יותר. בעת הגדרת מערכת בדיקה והערכת המכשירים הזמינים יש לבחון מספר שאלות עיקריות:

כמה שנים נמצא ה-OEM בעסק?

מהי הסבירות שהוא יהיה כאן בעוד 20 שנים מהיום?

באיזו מידה הוא קשוב לצרכים שלך?

האם הוא מגיב ומציע הצעות שנראות הגיוניות מנקודת השקפה טכנית?

האם ההצעות שלו הגיוניות מנקודת השקפה עסקית?

האם ה-OEM יכול לתמוך בתכנית שלך בטווח הארוך על ידי השלמת רכיבי מערכת דרושים?

האם הוא מציע תכניות הבטחה חסכוניות ושירותי תחזוקה?

האם יש לו תשתית שירות שתוכננה לתת מענה על הצרכים העכשוויים כמו גם העתידיים?

מהי העלות הריאלית של עסקים עם הספק – היום ולכל אורך חייה של מערכת הבדיקה?

מה משך האחריות הסטנדרטית שלו?

ככל שיש יותר תשובות חיוביות, כך עולה הסבירות שהספק יכול להבטיח את פעולת המערכת בביצועי שיא גם בעתיד.

במהלך הייצור וכאשר עדיין יש חלקי חילוף זמינים (SSP)

כל עוד המכשיר בייצור יכולות התמיכה של ה-OEM גבוהות יחסית. זהו זמן טוב לאמץ שיטות עבודה מומלצות כגון ניצול שירותים באיכות גבוהה ופיתוח תכניות לשעת חירום לשלב שלאחר הייצור. תכניות סולידיות לשעת חירום מתחילות עם הנחת היסוד שיכולות התמיכה של ה-OEM תפחתנה עם הזמן. עדיף לעבוד ישירות עם ה-OEM כדי לקבוע תכניות וצרכים לטווח ארוך. לדוגמה, מומלץ לעקוב באופן קבוע אחר מחזורי חיים של מוצרים ולהעריך את הערך של קניות לכל החיים של רכיבים קריטיים. ה-OEM צריך להיות מוכן להבטיח קיום מלאי מספק של חלקים או מערכים כדי למנוע תקלות קריטיות. זהו גם הזמן הטוב ביותר לזהות מכשירים קריטיים ולרכוש מספר אופטימלי של חלקי חילוף על סמך נתונים סטטיסטיים כגון הזמן הממוצע בין תקלות. יצירה ותחזוקה של רכישות נכסים בתוך החברה ומחוצה לה עשויות לחשוף חלקי חילוף זמינים ויכולות גם למנוע סיום שימוש מיותר במכשירים שעדיין נדרשים.

לאחר שהמוצרים כבר לא מיוצרים עוד (ESP)

בסופו של דבר, ארגון יצטרך להתמודד עם תמיכה ותחזוקה של מכשירים שאינם מיוצרים עוד. בנקודה זו יש שלוש אפשרויות: שירותי OEM, שירותים של צד שלישי ותחזוקה עצמית.

אמנם הבחירה הטובה ביותר תלויה במפרטים העסקיים והטכניים של המצבים, אך ה-OEM יספק בדרך כלל שירות באיכות גבוהה יותר לעומת ספק צד שלישי או צוות תחזוקה פנימי של החברה. סיבה אחת: אספקת שירות מצוין מבטיחה את שביעות רצון הלקוח, ובחשיבה פרגמטית, עוזרת להגן על המוניטין של החברה. כמו כן, מכיוון שהיצרניות מודעות לצורך בתמיכה לטווח ארוך יותר, יצרניות מסוימות של ציוד מקורי תכננו זאת על בסיס כל מוצר לגופו. מצב זה מצריך השקעה בתשתית הנחוצה: עובדים, ציוד, מערכות בדיקה ושרשרת אספקה של חלקי OEM מקוריים. אפשרות נוספת היא לרכוש ציוד מיד שנייה שישמש כתחליף למכשירים פגומים. אפשרות זו יכולה להיות שימושית אם הפריטים הבאים נכונים לגבי הציוד המשומש:

תיקונים נדרשים כלשהם בוצעו על ידי טכנאים שהוסמכו על ידי היצרן במקרה הצורך, נעשה שימוש רק בחלקי OEM מקוריים לאחר כל תיקון, המכשיר עבר כיול מלא ואת כל ההתאמות הנדרשות בדומה להצעות שהועלו קודם לכן, אנחנו ממליצים לרכוש ציוד משומש שחודש במלואו על ידי ה-OEM.

מסקנה

כאשר הלקוחות של החברה בוחנים חלופות שירות, הם יכולים להיות בטוחים ביכולת של החברה להבטיח את ההמשכיות התפעולית שלהם. בהחברה יודעים שנדרש זמן כדי למצוא את הציוד המתאים ושותף פתרונות מהימן. לאחר שמערכת בדיקה פועלת, הארגון האחראי צריך להיות בטוח שהיא תמשיך לפעול. זו הסיבה שהחברה מציעה פתרונות למחזור חיי מוצר, כולל פתרונות לתקופת השירות המורחבת.