ייצור מבוסס הדפסת תלת מימד בתחום התעופה. עלויות החומרים, אפשרות לקונסולידציה של חלקים והפחתה של פליטות פחמן דו חמצני, גורמת ליצרני התעופה הגדולים בעולם לעבור לייצור בטכנולוגיות תלת מימד – (Additive Manufacturing (AM

כבר שנים שחברות התעופה בוחנות את שיטות הייצור בתלת מימד ובהדרגה אנחנו רואים עוד ועוד חלקים שעוברים לייצור בטכנולוגיות הללו. חברת בואינג, למשל, כבר השתמשה בהדפסה תלת -מימדית לייצור מעל 60,000 חלקים. Airbus מדפיסים מעל ל 1000 חלקים עבור הA350 XWB ויש להניח שמספרים אלו ייגדלו עם עוד חומרים מאושרי תעופה ותקינה ייעודית של מערכות הייצור.

חברות התעופה והחלל מהוות היום כ 20% משוק הייצור בתלת מימד ויש לכך סיבה טובה. תחום התעופה נתון ללא מעט מגבלות – גיאומטריות מורכבות, דרישות FST, טמפ’, טולרנסים, סדרות ייצור קטנות יחסית המעלות משמעותית את המחיר, ואלו מקצת הפרמטרים. טכנולוגיות התלת מימד מאפשרות היום שילוב של כל הנ”ל ויותר, ומהוות מענה אופטימלי לתחום.

למה הדפסה בתלת מימד?

התנועה האווירית גדלה בהתמדה, ואיתה הנפח הכולל הצפוי – בערך כל חמש עשרה שנים, צי התעופה העולמי מכפיל את גודלו. הענף כבר נמצא בעומס כבד, שכן בנייה ואחזקת מטוסי משא ונוסעים הם אתגר משמעותי. יצרנים צריכים ליצור באופן עקבי מטוסים חדשים תוך עמידה בקנה אחד עם חקיקות חדשות במגוון נושאים. כעת ייצור בטכנולוגיות תלת מימד סולל את הדרך לפתרונות. הדפסת תלת מימד יכולה להפחית באופן דרסטי את הזמן שלוקח ליצירת חלקי מטוס, ובקרוב תהיה הסטנדרט בתעשייה לייצור אלמנטים מסוימים.

בתחום בניית המטוסים, הדפסת תלת מימד מאפשרת תהליכי ייצור מהירים יותר – וגם ירוקים יותר. ייצור בטכנולוגיות תלת מימד מונע ייצור עודף, מה שמתרחש לעתים קרובות בייצור סדרתי. כמו כן, ייצור בטכנולוגיות תלת מימד מאפשר הפחתה בפליטות פחמן דו חמצני באופן שמשפיע על כל קו הייצור, החל משלבי הפיתוח שהם יעילים יותר, דרך תכנון גיאומטריות אופטימליות המפחיתות את כמות חה”ג הנצרכת, וכלה בטכנולוגיית הייצור עצמה המפיקה כמות פסולת נמוכה משמעותית (בעיקר אל מול CNC) ומאפשרת החזקת מלאי דיגיטלי במקום מלאי פיזי שלא בטוח שישתמשו בו וגם לו יש חתימת פחמן תפעולית.

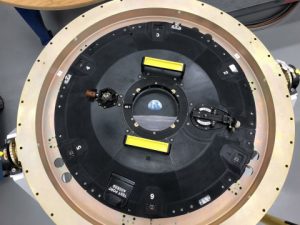

תמונה 1: בשחור – חלקים מודפסים מחומר Antero – PEKK ESD כחלק

מהאשנב של ה Orion של NASA

קרדיט: SU-PAD

בנוסף, התהליך מאפשר ייצור חלקים קלים יותר, מה שמפחית באופן ניכר את צריכת הדלק של המכונות – ככל שהמשקל נמוך יותר, כך נשרף פחות דלק. הפחתת משקל היא, למעשה, ה”גביע הקדוש” של ההנדסה האווירית: כל קילוגרם שנחסך מונע 25 טונות של פליטת פחמן דו חמצני במהלך חייו של מטוס. חלקים המיוצרים בהדפסת תלת מימד, שוקלים עד 55% פחות תוך הפחתת חומר הגלם בשימוש עד 90%. ניתן לחסוך עד 60% ממשקל כל רכיב, מה שבתורו מפחית משמעותית את צריכת הפחמן הדו חמצני של מטוסים. רכיבי מפתח כמו תעלות אוויר, חיפויים, מסגרות מושבים ואפילו רכיבי מנוע מיוצרים היום במשקל מופחת הודות להדפסה בתלת מימד.

בנוסף לפוטנציאל הפחתת הפחמן שלה, הדפסת תלת מימד היא טכנולוגיה חיונית לדיגיטליזציה של התעשייה. אחד הייתרונות המשמעותיים בשימוש בטכנולוגיות תלת מימד היא היכולת להדפיס את החלקים בצורה קלה ומהירה inhouse ,לבדוק אותם כבר בשלבי התכנון ובכך לקצר משמעותית את תהליכי הפיתוח היקרים. בנוסף טכנולוגיות אלו מאפשרות להשאיר את כל המידע בתוך הבית ולמנוע זליגה של IP החוצה.יחד עם כל יתרונותיה האחרים, לא מפתיע שיצרנים של כלי תעופה – מסחריים וצבאיים גם יחד – ממשיכים לאמץ חידושים בתחום.

התעשייה ממריאה

ייצור בטכנולוגיות תלת מימד אינו חדש בתחום התעופה והחלל. יצרנים כמו GE Aviation ו-Pratt & Whitney התעסקו בהתלהבות ביצירת אב-טיפוס בתלת-מימד כבר בתחילת שנות ה-90. עם זאת, בעיקר בעשר השנים האחרונות ראינו את פריצת הטכנולוגיה לייצור חלקים. הרכישה של מוריס טכנולוגיות ע”י GE ב 2012, הייתה צעד משמעותי. ואכן בשנים האחרונות נרשמו שלל הכרזות בולטות בתחום ההנעה ומחוצה לה. למשל, ביוני האחרון קיבלה GE אישור מחיל האויר האמריקאי לשינוי הגדרות התכן ההנדסי לייצור בתלת מימד של מכסה אגן השמן של מנוע ה F110 – הכוח המניע של מטוסי ה F-16 ואחרים. זהו רכיב המנוע הראשון המיוצר באמצעות הטכנולוגיה אשר הוסמכה על ידי זרוע של משרד ההגנה האמריקאי.

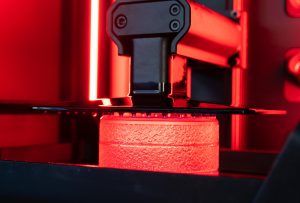

תמונה 2: מקבע לצינורות הידראולים מודפס מחומר Hinkel 3955 בעל תקן

«

FST , זכה מקום ראשון באוליפיאדת תלת המימד התעופתית בארה”ב

קרדיט: SU-PAD

אבל כמו שאמרנו כבר ב 2012 GE החלו להבין את הייתרונות של הדפסה בתלת מימד. הם הקימו האב סודי בו נתנו לצוות מהנדסים לבחון מחדש מנוע ישן של מסוק שיצא משימוש, ולראות איזה אחוז מתוך המנוע ניתן יהיה להדפיס. בתוך 18 חודשים הצוות צמצם את 900 החלקים שהרכיבו את המנוע למספר המדהים של 16 חלקים בלבד, כאשר חלק אחד מתוכם היווה איחוד של לא פחות מ 300 חלקים. בנוסף משקל המנוע היה קל ב 40% ומחירו זול ב 60%. “כדי לייצר מנוע כזה לרוב נדרשים 10-15 ספקים, נדרשת עמידה בטולרנסים, ברגים אומים הברגות הלחמות – כל זה פשוט נעלם” אומר מוחמד אתסמי, המנהל באותם ימים של חטיבת GE Additive

החברה הבלגית Materialise מסרה במאי כי אושרה על ידי Airbus לייצר חלקים מוכנים לטיסה עבור שרשרת האספקה שלה באמצעות תהליך ייצור תוסף המכונה SLS – סינטור לייזר . Materialise כבר ייצרה רכיבים של Airbus באמצעות סוג נפוץ יותר של הדפסת תלת מימד (FDM), הוספת טכנולוגית סינטור לייזר תאפשר גידול ביישומים במטוסי Airbus, אומרת החברה.

בפברואר 2020, P&W אמרה שהיא השלימה תהליך MRO עבור רכיב מערכת דלק של מנוע אווירי מודפס בתלת-מימד, שתוכנן בשיתוף עם ST Engineering של סינגפור. החלק יעזור “להפחית את התלות” בשרשרת האספקה המסורתית, אמרה יצרנית המנועים, שתיארה את הייצור בטכנולוגיות תלת מימד כ”game changer עבור תעשיית ה-MRO ברחבי העולם”.

רולס רויס השקיעה רבות בייצור בטכנולוגיות תלת מימד. ב 2015 הם עלו לאויר עם החלק התעופתי המודפס הגדול ביותר עד אז – להבי המיסב הקדמי של מנוע ה Trent XWB-97 – המנוע החזק ביותר של החברה שיטיס את הAirbus הענק A350-1000. החלק המודפס מראש תוכנן להיות דגם פונקציונלי בלבד, אך “ניסוי זה הוכיח שחלק מודפס מתפקד לא פחות טוב מאשר חלק שיוצר ביציקה כך שבטוח נשתמש בטכנולוגיות אלו בעתיד”אומר מנהל הייצור של החברה, ניל מנטל.

השלב הבא של חברת ההנעה הבריטית היה להקים אתר ייצור בטכנולוגיות תלת מימד ברוטרהאם, שבו יוצרו החלקים המודפסים הראשונים של רולס רויס באופן סדרתי, לוחות בידוד תרמי ל-Pearl 10X, המנוע החדש שיפעיל את המטוס המתקדם ביותר של דאסו – פלקון 10X. לוחות ניקל בעובי 1.4 מ”מ ייוצרו באמצעות SLS טכנולוגיה המאפשרת שכבות דקות יותר מ SLM, השיטה הקודמת בה השתמשו. לוחות בידוד מהווים מגן תרמי, ולכן חייבים לעמוד בטמפרטורות גבוהות במיוחד. הם מיוצרים באופן מסורתי על ידי יציקה וקידוח של מאות חורי קירור, אך זה מגביל את ההיכרות וההתנסות ב “גיאומטריות קירור משופרות יותר”. שימוש בטכנולוגיות תלת מימד מאפשרת “קירור טוב יותר של הרכיב”, כאשר יעילות הקירור גדלה ב-20%, לדברי פיליפ זלר, סגן נשיא בכיר לתוכנית Pearl 10X.

תמונה 3: חלק משולב טקסטורה מודפס במדפסת ה Origen One של חברת Stratasys

קרדיט: SU-PAD

כדי להגיע לשיפור כזה ביעילות נדרש תכנון גיאומטרי מסובך בהרבה ממה שניתן להשיג בייצור מסורתי. “אנו משתמשים ביכולת של הדפסת תלת מימד כדי להמציא ולייצר גיאומטריות שלא יכולנו לעשות בשום דרך אחרת”, אומר מנטל. “עם ייצור בטכנולוגיות תלת מימד, כל המורכבות הגיאומטרית הזו אפשרית”. RR מתכננת להתחיל בייצור החלקים עבור ה-Falcon 10X שאמור להיכנס לשירות ב-2025, באמצעות שתי מכונות שהותקנו ב-Rotherham, כל מנוע מכיל כ 64 לוחות הכוללים 6 עיצובים שונים. “בהתאם לנפחי הייצור שיידרשו נוכל להתרחב “, אומר זלר. R-R מתנסים בטכנולוגיות ההדפסה לאורך ה 10-15 שנים האחרונות, אך הוא מתאר את המעבר לייצור סדרתי עם ה- Pearl 10X כ”אבן דרך גדולה עבורנו “.

העתיד כבר כאן והוא כחול לבן

בחודשים האחרונים השיקה חברת סטרטסיס 3 טכנולוגיות חדשות, אבקה (SAF) לייזר (SLA) ומקרן (DLP), כאשר האחרונה הנקראת P3 מאפשרת כניסה לעולם ייצור החלקים בסדרות קטנות/בינוניות וכוללת חומר תעופתי בעל תקינת FST.

במדפסת ה Origin המדפיסה בטכנולוגיה זו ניתן לעשות שימוש כפלטפורמה פתוחה אך כבר עכשיו כוללת מגוון של כ 10 חומרים שונים המותאמים ספציפית ליכולות המדפסת ומאפשרים מגוון רחב של יישומים. המדפסת כוללת מס’ יתרונות משמעותיים המביאים ליכולת ייחודית של מהירות הדפסה גבוהה מחד ורמת curing גבוהה במהלך ההדפסה מאידך ולכן מצריכה ברוב המקרים curing משלים זניח (דקות בודדות). כך שכלל התהליך קצר משמעותית לעומת טכנולוגיות דומות שהיו מוכרות עד היום.

טכנולוגיה זו מתמודדת בכבוד מול טכנולוגיות ייצור סטנדרטיות כמו הזרקה בהיבט של רזולוציה (פיצ’רים של מיקרונים), דיוק (50 מיקרון), איכות פני שטח, תכונות חומר הגלם ואף במחיר החלק. דוגמא מעניינת היא חלק שזכה במקום הראשון במסגרת אולימפייאדת התלת מימד התעופתית. החלק תוכנן ויוצר תוך שלושה שבועות, בשילוב עם תוכנת אופטימיזציה טופולוגית, עמד בטולרנסי ייצור של עשרות מיקרונים ללא צורך בטיפול משלים, עבר חשיפה לכימיקלים והרעדות בתהליכי ההסמכה שלו, ובעל עמידות תרמית של כמעט 300 מעלות. החלק שתוכנן היה חזק פי 2 מהמקורי (לא בתלת מימד), קל יותר ב 5%, ומדפסת אחת מספיקה כדי לייצר כ 6,400 יח’ בחודש.

עוד בנושא כחול לבן – בואינג אישרה חומר תרמופלסטי בשם Antero 800NA של חברת סטרטסיס, חומר בעל עמידות מכאנית,כימית, תרמית ואלקטרוסטטית ברמה גבוהה יותר מחומרים אחרים הזמינים בטכנולוגיות השונות ולכן מהווה פתח למגוון יישומים חדשים לתעשית התעופה. סטרטסיס בונה מכונות המשרתות מגוון תעשיות החל מתעשית הרכב ועד ציוד רפואי, אך תעופה וחלל היא כבר שנים אחד מהשווקים הגדולים שלה.

זה לא המקרה היחיד בו החברה הישראלית לקחה חלק במהפכת ההדפסה התלת מימדית הגלובלית. למשל, BAE מערכות מייצרת חלקים לתוכניות הצבאיות שלה במשך מספר שנים באמצעות טכנולוגית ה FDM במדפסות סטרטסיס. “בסופו של דבר המטרה שלנו היא לגרום לחלקים מודפסים להחליף את אלה שמיוצרים על ידי יציקה”, אומר גרג פלנגן, מוביל תחום התלת מימד בחטיבת התעופה של BAE. “ייצור במדפסות תלת מימד נותן לנו את החופש ליצור גיאומטריות מורכבות – ואיחוד של מה שהיה יכול להיות חמישה או שישה חלקים -ליחידה אחת”.

הוא נותן דוגמה של רכיב במערכת קירור המכ”ם של מטוס יורופייטר טייפון, העשוי ניילון, שכלל באופן מסורתי 16 אלמנטים. “עכשיו אנחנו מדפיסים אותו בצפון מערב אנגליה, לצד פס הייצור של המטוסים, כהרכבה של שני חלקים בלבד ובתוך 24 שעות”. “האתגר האמיתי עם מטוסי הדור הבא הוא לעשות דברים בטווחי זמן קצרים משמעותית וביעילות רבה יותר”, הוא אומר.

Senior Aerospace BWT החליפה לאחרונה מקבעי צינורות אוויר המיוצרים באופן רגיל מאלומיניום עם גרסאות מיוצרות בתלת מימד שהם מדפיסים אצלם. לא רק שהמהלך הפחית את משקל הרכיב, אלא הפחית את זמני האספקה שיכלו להגיע עד 16 שבועות ל”מס’ שעות”, אומר דארן באטרוורת’, מנכ”ל בכיר ב BWT

מקרה מרגש במיוחד מגיע מ- Boom Supersonic, חברת תעופה וחלל הממוקמת ליד דנבר שהוקמה בתקווה להפוך את נסיעות האוויר העל-קוליות למיינסטרים. Boom אימצה הדפסת תלת מימד כמעט בכל היבט של פיתוח המטוס תוך כדי עבודה על ה Overture – מטוס הנוסעים המתוכנן להיות המהיר בעולם ויקצץ את זמן הטיסה למרחקים ארוכים כמעט בחצי. החברה משתמשת בחלקים מודפסים ממדפסות תלת מימד של סטרטסיס כדי לבדוק התאמה ויישור נאותים, מה שחסך זמן יקר בשלב ההנדסה. חיסכון משמעותי נוסף היה היכולת לייצר תבניות קידוח מותאמות שלב כדי לאתר במדויק את מיקום הקדחים הרלוונטים בשלדת המטוס של ה-XB-1, כך שכל תבנית כזו מאפשרת זיהוי מיידי של כ 20 קדחים במקום אחד. “עם פלטפורמת התלת מימד, הצלחנו לייצר חלקים מהר מאוד ולקבוע אם הם יעבדו או שאנחנו צריכים לעשות שינויים”, אומר מייק יגרמן, מנהל ייצור XB-1 ב-Boom Supersonic.

בחברה מציינים בפרט את תחום ה MRO כנמצא בצמיחה משמעותית בכל הקשור לייצור בתלת מימד, מכיוון שהוא מאפשר לייצר חלקי חילוף במהירות (הרבה פעמים גם כאלו שלא זמינים אצל היצרן המקורי) ובהיקפים נמוכים. “ראינו גל התעניינות עצום מהשוק”, מציין סקוט סבצ’יק, סגן נשיא תחום החלל בסטרטסיס. “מבחינתנו זה המגזר שצומח הכי מהר”.

אכן, תעופה בהחלט לא מוגבלת רק לתעופה בשמי כדור הארץ. תוכנית האוריון של נאס”א מתכוונת לעשות בדיוק את זה – לטוס עם בני אדם על הסיפון לירח, לצאת לחלל העמוק, ויום אחד בקרוב, מאדים. אבל לפני שטיסות אלו יכללו אותנו כנוסעים, נאס”א משיקה סדרה של משימות ניסוי למטרות הפחתת סיכונים, תוך הגדלת שיתופי הפעולה בתעשייה. תנאי החלל העמוק דורשים גישה רב-תחומית עם בדיקות חלקים קפדניות ובניית חללית חדשה לכל משימה. זה מבטיח גם את שלמות החלקים אבל גם מציב אתגר עבור Lockheed Martin, הקבלן האחראי על ייצור החלקים למשימה – היכולת לייצר חלקים עם הדירות גבוהה שוב ושוב.

מעבר לשימוש באחת המדפסות המתקדמות של סטרטסיס, עם יכולת תרמית גבוהה יותר ויכולת הדפסה של חלקים גדולים יותר, החברה עשתה שימוש בחומר הגלם Antero שצויין כבר קודם – הפעם בגרסת ESD. מלבד העמידות המכנית והתרמית והנתונים המקיפים שקיימים על העמידות תחת חשיפה למגוון של חומצות ובסיסים, חומר הגלם הייחודי הינו בעל תכונות המאפשרות לו שימוש באיזורים בעלי רגישות אלקטרוסטטית כמו קופסאות אלקטרוניקה, הובלה של סיבים אופטיים ועוד. החומר “אפשר לנו להשיג חזרתיות גבוהה המאפשרת ייצור חלקים סופיים מעבר לאב טיפוס”, אמר בריאן קפלון, מנהל תחום הייצור בתלת מימד ב-Lockheed Martin Space. “העובדה שמתקבלות תוצאות שניתן לחזור עליהן, מאפשרת לנו, בדרגה גבוהה של ביטחון, לדעת שאנחנו לא רק יוצרים חלק בודד אלא משפחה של חלקים.”

“בגאווה גלויה, גם בארץ הטכנולוגיות של סטרטסיס מוסמכות לייצור מוצרים סופיים בחברות ישראליות מובילות,” מספר זיו שדה מחברת SU-PAD. “בקרב הטכנולוגיות החדשות שהושקו, ישנן יכולות משלימות שמתאימות לייצור חלקים שלא ניתן היה לייצר בהדפסה עד היום כי היו חסרות תכונות כמו דיוק, תקינה, עמידות תרמית, עמידות לכימיקלים, עמידות מכאנית מתאימה.”

תמונת כותרת: מטוס הנוסעים

Overture של חברת BOOM

Ultrasonic – הוזלת עלויות וקיצור

משמעותי של זמני הפיתוח באמצעות

שימוש בטכנולוגיות תלת מימד

קרדיט: SU-PA