ריצ’רד ורייכסן, Yamaha Motor IM Europe

ריצ’רד ורייכסן, Yamaha Motor IM Europe

ברות OEM ו-EMS שבונות מכלולים ומוצרים בעלי ערך כספי גבוה, צריכות פתרון “מתאים-בדיוק” המסוגל לספק יכולות בדיקה של 100%, שתהייה אמינה, כדאית במונחי עלות/תועלת בקווי היצור ובמהירות גבוהה.

בדיקה אוטומטית משמשת באופן נרחב בקווי יצור מהירים להרכבה מישטחית (SURFACE MOUNT) של רכיבים אלקטרוניים בתחום המערכות לרכב, תעופה, בטחון, רפואה ובמגזר הצרכני הגבוה כגון טלפונים ניידים ועוד. טכנולוגיית הבדיקה שבה נעשה שימוש היא באופן רגיל נעשית בטכנולוגיית בדיקה אופטית. בדיקת רנטגן (X RAY) נדרשת יותר ויותר בתעשיות שבהן הלקוחות דורשים בדיקה של 100% מהמכלולים.

ואולם, דו”ח שנעשה לאחרונה ע”י גוף עצמאי מצא שמנהלי הייצור נאלצים פעמים רבות להצדיק את הערך המוסף שמערכת AOI מוסיפה לקו הההרכבה. יצרנים רבים אינם בטוחים היכן עליהם למקם את מכונת הבדיקה כדי לקבל את התוצאות האופטימליות או כיצד לבנות את תכנית הבדיקה כך שיביא את התוצאה המכסימלית בתהליך הבדיקה..

אולם, כאשר מערכות ה-AOI וה-AXI ממומשות כהלכה, הן לא רק יעילות בלמנוע מיחידות פגומות או שאינן עומדות בסטנדרט מלהגיע ללקוחות, אלא הן גם יכולות להצביע על הסיבות לפגמים האלה בזמן אמת. זה יכול לעזור למהנדסי היצור למקסם את התפוקה הטובה, את היצוריות בסוף קו הייצור תוך מיזעור זמן השבתת העבודה ולפיכך מערכות אלה מספקות החזר מהיר על ההשקעה ההונית הראשונית.

שילוב מערכת בדיקה אוטומטית

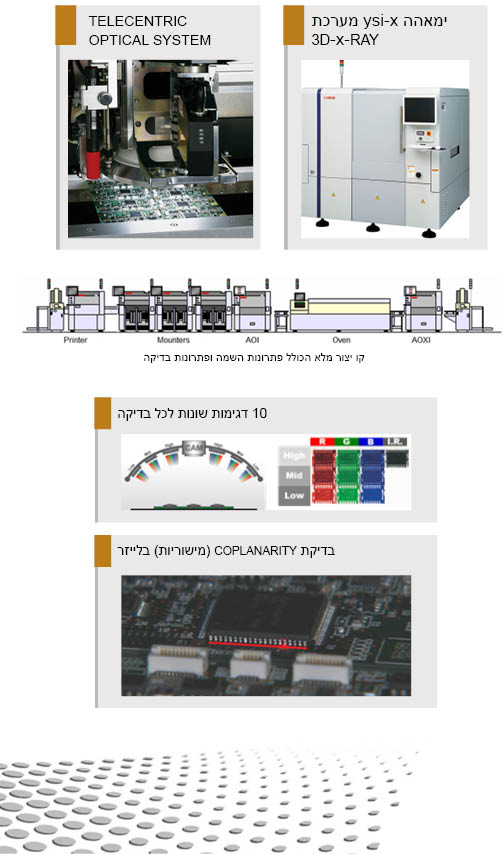

באופן אידיאלי, מיכלולים אמורים לעבור בדיקת AOI לאחר שהושלמה הרכבת הרכיבים ושוב לאחר ההלחמה בתהליך ה-REFLOW. לרוב אין צורך בבדיקת SPI לאחר הדפסת משחת ההלחמה מאחר שתהליך זה הוא אוטומטי בעיקרו ויכול להיות מנוהל על ידי מדפסות מודרניות כמו סדרת Yamaha YSP עם תכונות ה-Single Swing Squeegee () הייחודית שלה.

מכונת ה-AOXI ההיברדית של YAMAHA, משתמשת בלימינוגרפיה תלת-מימדית כדי לרכוש תמונת בדיקה מלאה לאחר חשיפת הרכיבים למינון קרינה מאוד נמוך, הממזער השפעות מזיקות כלשהן מאחר והרכבת רכיבים יכולה להיות כרוכה בהתערבות ידנית משמעותית, כמו חיתוך סרט וכיוונון מכלולי ההזנה והנוזלים, בדיקת AOI מתבצעת באפן אידיאלי לאחר שלב זה כדי לאתר פגמים כמו רכיבים חסרים או כאלה שיושרו לא כהלכה. ביצוע AOI לאחר ההרכבה יכול גם לבודד הבדלים בחומרים שלא ניתן לקבלם, כמו מימדי הרכיבים או מצבם, גורמים שעלולים לפגוע בתפיסת האיכות אם יירא על ידי הלקוחות. חזרה על ה-AOI לאחר ההלחמה מאפשרת זיהויי פגמי הלחמה כמו חיבור מאונך של רכיב כתוצאה מהלחמה שלא התחילה בו זמנית בשני הצדדים, קצרים בין רגלי רכיב, חוסר הלחמה או עודף הלחמה ויכולות זיהוי זו מונעת מכרטיסים פגומים להגיע למוצר הסופי וללקוחות.

בדיקת AOI אפקטיבית בתוך קו הייצור

מדידות AOI שנאספו מיד לאחר הרכבת הרכיב מספקות מקור עשיר של נתונים, לא רק להתראה על קיומם של פגמים אלה גם לצורך איתור הסיבות להם. מפעיל מנוסה עם היכולת לזהות פגמים חוזרים ונשנים בתוצאות המדווחות, עשוי להיות מסוגל לאתר את הסיבה באופן ידני, לדוגמא בנוזל הרכבה מסויים או בהתקן ההזנה. התראה מהירה הרבה יותר, המאפשרת לתקן את הסיבה בזמן-אמת, הינה אפשרית אם מכונת ה-AOI מסוגלת לתקשר ישירות גם עם מכונת ההרכבה. זה יכול להיות קשה להשגה, למרות אימוץ של תקני ממשק המקובלים בתעשייה כמו SMEMA, החלפת מידע מפורט בין מכונות הפועלות על תוכנות שונות ביסודן – נותרת אתגר. שתי המכונות עשויות לא לתמוך בסט המלא של מסרים, מה שיכול למנוע ממכונת ההרכבה לפרש כהלכה דו”חות על שגיאת AOI. בעיות אלה יכולות להמנע אם לתחנות AOI ומכונות אחרות בקו הייצור תהיה פלטפורמת תוכנה משותפת המאפשרת תקשורת בין כל המכונות, כדי לעזור באיתור שגיאות ובדיווח עליהן.

רק לספקי ציוד אחדים יש גם פתרונות השמה וגם פתרונות בדיקה בתיק המוצרים שלהם. עם בסיס התקנות גלובלי של 33,000 (מכונות השמת SMT ובדיקה), לחברת Yamaha Intelligent Machines יש פתרון ‘מתאים-בדיוק’ המבוסס על ארכיטקטורת תוכנה מאוחדת אשר מאפשרת לכל המכונות בקו הייצור להיות מחוברות במהירות ובקלות. גישה זו עוקפת את מאמץ האינטגרציה הנחוץ כדי לחבר ציוד של ספקים שונים ומפשטת את התקשורת המורכבת בכל קו הייצור. אם מתגלה רכיב חסר, שגיאת קוטביות או פגם תחתי/עילי במהלך הבדיקה הקודמת להלחמה, תוכנת אבטחת איכות (QA) אופציונלית של Yamaha שולחת התראה מה-AOI כדי לעצור את מכונת ההרכבה לפני שהכרטיס האלקטרוני הבא יורכב. דו”ח הבדיקה יכול להיות מנותח כדי לתקן את הסיבה לבעיה.

תחנת ה-AOI בתוך קו הייצור Ysi-12, משיגה ביצועי בדיקה הטובים מסוגם תוך שימוש בתאורה משופרת ובטכניקות לכידת תמונה משופרות. תמונות שנלכדו תחת תאורת אדום, ירוק וכחול, שנפלטה מנורות לד הממוקמות בזווית התחתונה, האמצעית והעליונה, משפרות את היכולת להבחין בצורה ובצבע האמיתי של כל מטרה.

בנוסף, דימות אינפרא-אדום משפר את הבדיקה בתווך הנראה לעין ובאופן זה משפר את יכולת איתור הכשלים. באופן זה 10 תמונות נאספות לכל שדה ראייה והן מוארות על ידי מגוון של אורכי גל וזוויות ארועים. עם מספר כה גדול ומגוון כה רחב של תמונות שאפשר לנתח, המכונה מסוגלת לתפוס פגמים אשר קשה להבחין בהם אפילו עם העין האנושית. בנוסף בדיקת קו-פלאנאריות אנכית מבוססת לייזר מתגברת על חולשה ידועה של ציוד AOI מסורתי על ידי זיהוי תנאים כמו רכיבים המורמים באופן חלקי. זה יכול לקרות עם מספר קטן מאוד או קל משקל של סוגי מארזים כמו QFN או SON, אשר כתוצאה מכך עשויים להיכשל ביצירת מגע עם הלוח בעת ההלחמה. גילוי מוקדם מאפשר התערבות, כדי למנוע היווצרות מעגל מקוצר אשר אילולא כן יחייב הלחמה מחדש לאחר הבדיקה בתוך המעגל. ה-Ysi-12 מספק גם עומק פוקוס גדול המסוגל ללכוד סימנים על רכיבים גבוהים ובדיקה משופרת של יישור אופקי, אשר מבטלת את ההשפעות של הבדלים בגודל הפד או צורתו. ביחד, תכונות אלה מפשטות את התיכנות ומאפשרות ספריות רכיבים יעילות ולפי תקן.

ה-Ysi-S Yamaha היא מערכת AOI שפועלת מחוץ לקו הייצור עם אותה פונקציונליות וחומרה בדיוק של ה-Ysi-12 המיועדת לתוך קו הייצור. היא מאפשרת למהנדסים לקבוע הגדרות של תוכניות באופן עצמאי ולהעביר אותן ישירות לציוד שבתוך קו הייצור כדי לשפר את הפרודוקטיביות. המכונה שמחוץ לקו הייצור יכולה גם לשמש לאיתור בעיות ולבדיקה של אצוות קטנות.

בדיקת AOXI היברידית היום

בדיקת AOI לבדה אינה מסוגלת למלא אחר הדרישות של חברות ה-OEM התובעניות ביותר כיום. כאשר נחוצה בדיקה של 100%, יצרני ציוד מקורי (OEM) ויצרנים בקבלנות משנה (CEM) חייבים לבצע גם, באופן טיפוסי, בדיקת רנטגן (AXI) לאחר ההלחמה או לאחר החדרה סופית של רכיבי through-hole. זה נחוץ בעיקר כדי לספק בטחון שחיבורי ההלחמה הנחבאים מתחת לרכיבי BGA ו-CSP נבדקו. ציוד AXI מסורתי יכול להיות יקר לרכישה ולהפעלה ויכול גם להיות קשה לשילוב בתוך קו הייצור. נדרש מיסוך נרחב כדי להגן על המפעילים. מחקרים אחדים מלמדים שחשיפה מצטברת לקרני רנטגן ידועה כמייצרת גידול בזרם הזליגה במוליכים-למחצה. אף אחד מיצרני המוליכים-למחצה כיום לא יערוב לכך שרכיבים רגילים עומדים בקרני רנטגן.

ה-Ysi-X, מכונת AOXI ההיברידית של Yamaha, משתמשת בלמינוגרפיה תלת-מימדית כדי לרכוש תמונת בדיקה מלאה לאחר חשיפת הרכיבים למינון קרינה מאוד נמוך, הממזער השפעות מזיקות כלשהן. ההספק המירבי הנצרך על ידי הציוד גם הוא הרבה יותר נמוך, מה שעוזר לצמצם את עלויות ההפעלה ומאפשר לגודל הכולל של מודול ה-AXI להצטמצם. הפלטפורמה ההיברידית מנצלת את הטכנולוגיה הזו כדי לשלב AXI עם ביצועי AOI הטובים מסוגם, בשילדה יחידה, מבלי להגדיל את מימדי הציוד הכוללים. זאת ועוד, מכונת ה-AOXI מרכישה את תמונות הרנטגן ואת תמונות האופטיות סימולטנית, מה שמצמצם את זמן המחזור ובכך יכולות אופטיות ויכולות של קרני רנטגן יכולות להשתלב בתוך שטח קטן על קו הייצור, בין אם מיד לאחר ההלחמה ובין אם לאחר ההחדרה. גמישות נוספת זו עוזרת לפתור אתגרים משמעותיים העומדים כיום בפני היצרנים, שכן תעשיות השואפות לאיכות מחפשות פתרון אפקטיבי לבדיקה של 100%.

הכתבה נמסרה באדיבות חברת ד.ק.ר סוכנויות אלקטרוניקה – נציגת ימאהה בישראל.