מאת: עזרא אברהם, עזרא אלקטרוניקה 2002 בע”מ יותר ויותר חברות סובלות מכך שהציוד אותו יצרו ושלחו ללקוח מגיע ללקוח עם תקלות.

מאת: עזרא אברהם, עזרא אלקטרוניקה 2002 בע”מ יותר ויותר חברות סובלות מכך שהציוד אותו יצרו ושלחו ללקוח מגיע ללקוח עם תקלות.

מסתבר שהשינוע היבשתי ו/או השינוע האווירי גורמים לתקלות, ומשלוח מוצרים שנבדקו פונקציונאלית במפעל ונמצאו תקינים נפסל כולו או חלקו על ידי הלקוח שכן המוצרים לא מתפקדים.

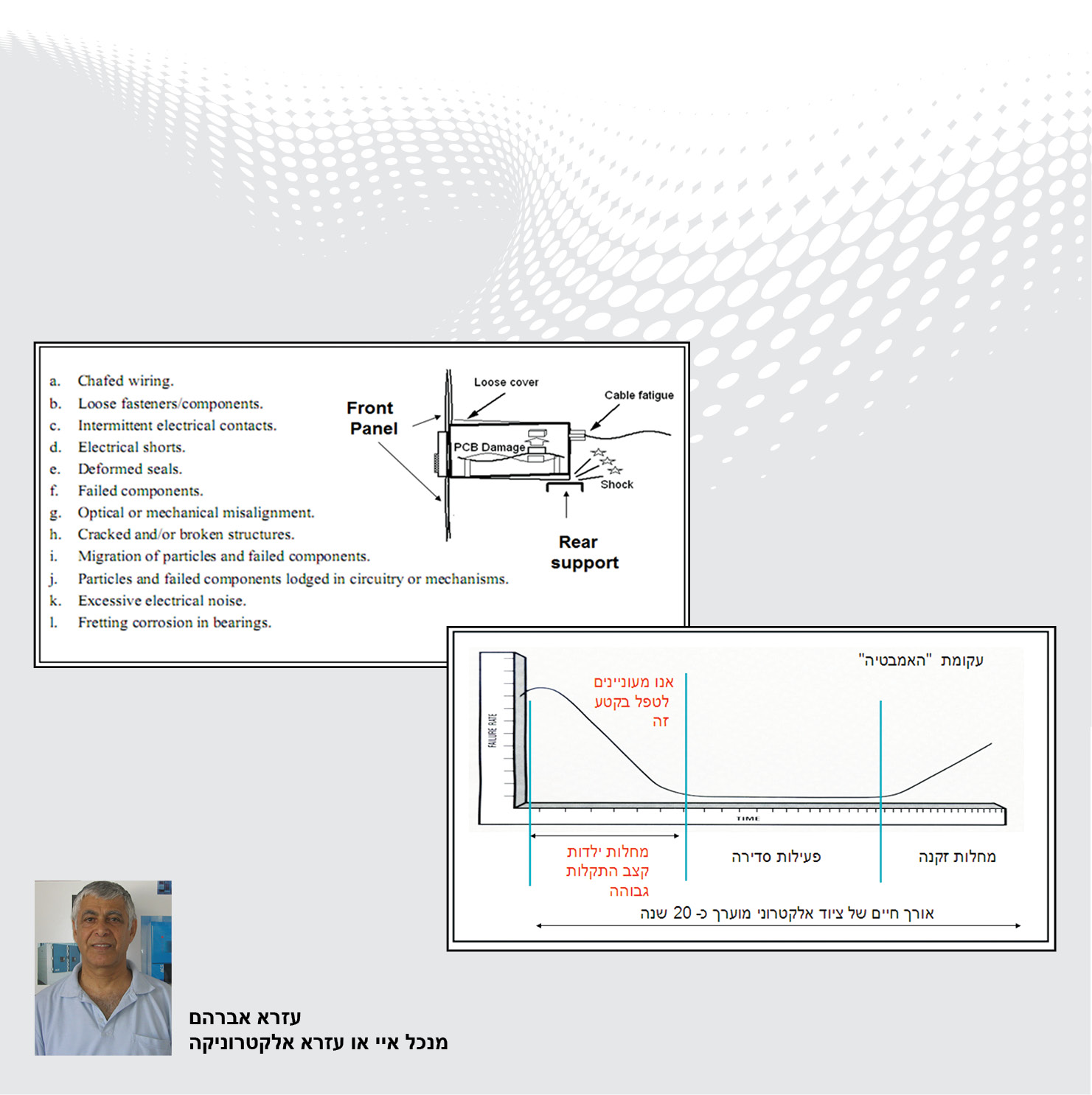

המטרה של המאמר היא לחשוף אותנו לשיטות ותהליכים שיעזרו לעבור את “מחלות הילדות”. תקופה זו מאופיינת בקצב תקלות גדול של המוצרים. אנו מעוניינים שהכישלונות יימצאו במפעל היצרן ולא אצל הלקוח.

הציוד יכול להיות ציוד צבאי או אזרחי (ציוד הי-טק, ציוד רפואי וכו’).

על פי רוב הציוד הצבאי נבדק במכלול תהליכים שיבטיחו את אמינותו משלב התכנון ועד ליעד הסופי. לעומת זאת ציוד אזרחי (הי-טק, ציוד רפואי) אינו מיוצר או נבדק לפי תקנים של בדיקות סביבה, כי אם לפי תקנים פונקציונאליים סקטוריאליים כגון תקנים לציוד תקשורת או תקני בטיחות לציוד רפואי.

לתקנים הנ”ל אין שום נגיעה לנושא אמינות עקב תנאי סביבה ושינוע.

דוגמה: רדיו שמותקן במכוניות הפרטיות שלנו נחשף לרעידות והלמים מהכביש וכן לטמפרטורה.

מהדוגמה אפשר ללמוד על רשימה של תקלות אופייניות בעקבות תנאי הסביבה הנ”ל.

מספר דרכים לשיפור אמינות

1. סדרת ניסויים לפי פרופיל משימה

רכיבים שונים מגיעים לפס היצור עם כשלים חבויים. את החשיפה של כשלים אלה ניתן למצוא בסדרה של ניסויי סביבה. מאחר והציוד האזרחי מופעל ברוב במקרים בתנאים אידיאליים: ללא רעידות, טמפרטורה מווסתת וללא לחות, יוצא שפרק השינוע במהלך החיים של המוצר הוא המקום בו מתגלים ונוצרים כל הכשלים.

הדרך הנכונה למניעת כשלים בשינוע זה היא להיוועץ במהנדס בדיקות סביבה.

יחד איתו מכינים פרופיל משימה, דהיינו: “פורסים את חיי המוצר” לקטעים מרגע שהציוד עוזב את המפעל ועד שהוא מגיע ללקוח הסופי.

שינוע ראשוני: ידני או במלגזה.

סוג התחבורה הקרקעית: משאית, רכבת, רכב.

שינוע לחו”ל : מטוס או אוניה.

ושוב שינוע קרקעי: משאית, רכבת, רכב, ולבסוף שינוע מכלי התחבורה למחסן של הלקוח ביד או במלגזה.

יש חשיבות האם הציוד ארוז בקרטונים ומשונע בתפזורת או אגוד על משטח.

כל אחד מהשלבים בדרך “תורם” לכישלון.

בשינוע מהמפעל למשאית בעזרת מלגזה או ביד הציוד יכול ליפול מהיד, המלגזה או המשאית. לכן יש לבצע ניסוי הפלה מגובה של 24 אינץ’ עד 48 אינץ’ למוצר כשהוא באריזה המקורית.

בשינוע אווירי יש תת-לחץ וטמפרטורה נמוכה עקב גובה הטיסה. הציוד עלול לקבל עיוות במבנה, עלולה לחול התפוצצות של מיכלים, עלול לחול שינוי בתכונות פיסיקליות וכימיות של חומרים בעלי צפיפות נמוכה, ועלולה לחול יציאה מאיפוס של מערכות. כמו כן עלולה להיות תנועה לא רצונית של חלקי-מערכת.

בניסויים לפי פרופיל משימה בודקים מספר יחידות בלבד ומתוך התוצאות מגיעים למסקנות לצורך שיפור האריזה או צורת הדפינה.

סדר ביצוע הניסויים יכול להיות: לפי סדר הופעת הניסויים בתקן. מתחילים בניסוי קל על מנת לצבור ידע על המוצר או לחליפין מתחילים בניסוי הכי קשה שמימנו אנו חוששים.

ניסוי סינון לפי תקן 9492 NAVMAT

ניסוי הסינון הנ”ל הושאל מהתקן הימי ומשמש לביצוע תהליכי סינון למגוון מוצרים צבאיים ואזרחיים.

התהליך בעיקרו דורש ביצוע מספר מחזורי טמפרטורה ולאחר מכן הרעדה של 10 דקות בכיוון המועדף בלבד, דהיינו: מאונך לציר בו מותקן הכרטיס או למסה של הכרטיסים.

בסופו של הניסוי יתגלו תקלות וכשלים במערכות הנבדקות.

איסוף נתונים על סוגי הכשל והתקלות יאפשרו תיקונים כבר ביצור וימנעו את חזרת הכשלים.

3) תהליך HALT&HASS תהליך זה דומה בעיקרו לתהליך הקודם רק שכאן תא הטמפרטורה “והמרעד” משולבים יחד.

סט של פטישים מכים על בסיס השולחן ויוצרים מערכת של רעידות בכל הצירים בו -זמנית.

שילוב של טמפרטורה עם שינוי קצב מהיר מאפשרים הצפה של המוצר בתקלות.

התהליך אורך כ-48 דקות ומאפשר איתור מקורות לתקלות וכשלים.

להלן מספר דוגמאות של שיפור אמינות של ציוד מהתחום הרפואי.

לקוחות יצרן של ציוד רפואי בארץ התלוננו שחלק מהציוד שהגיע אינו פועל. הציוד הוחזר ליצרן, נבדק ונמצא שרכיבים בכרטיס האלקטרוני ניתקים ממקומם.

היצרן ביצוע סידרה של מחזורי טמפרטורה והרעדה, מצא רכיבים “חלשים” שהוחלפו.

לימים, קצב התקלות וההחזרות קטן משמעותית אם זאת היצרן ממשיך לבצע ניסויים על מדגם מכל מנת יצור.

חברה לציוד רפואי המייצרת התקנים פלסטיים דמויי בוכנה נתקלה בבעיה שלאחר השילוח, הבוכנה זזה ממקומה וגרמה לכשל המוצר. במקרה זה היצרן תכנן מס’ פתרונות לתנועת הבוכנה וערך סדרה של ניסויי סביבה על פי התקן הצבאי שכללה בין היתר:

ניסוי Altutude – גובה (גרמה לכשל באחד מהפתרונות).

ניסוי הרעדה בו כל הפתרונות עמדו אך התגלתה בעיה בטיב פני השטח ולבסוף – ניסוי הפלה שהתגלה כקשה במיוחד ובו היו פסילות רבות אך תרם ללמידה על שיטת האריזה הנדרשת.

בין המסקנות הסופיות: שינוי שיטת האריזה: על משטח ולא בתפזורת , בחירת פתרון לנעילת הבוכנה

לסיכום

ביצוע תהליך סינון ו/או סידרה של ניסויים מצמצם בצורה ניכרת את התקלות והכשלים בשטח (אצל הלקוחות)

חוסך עוגמת נפש ללקוח, מביא לחיסכון כספי גדול של היצרן, והאמינות של היצרן אצל לקוחותיו גדלה משמעותית.